automatische Palettiersysteme

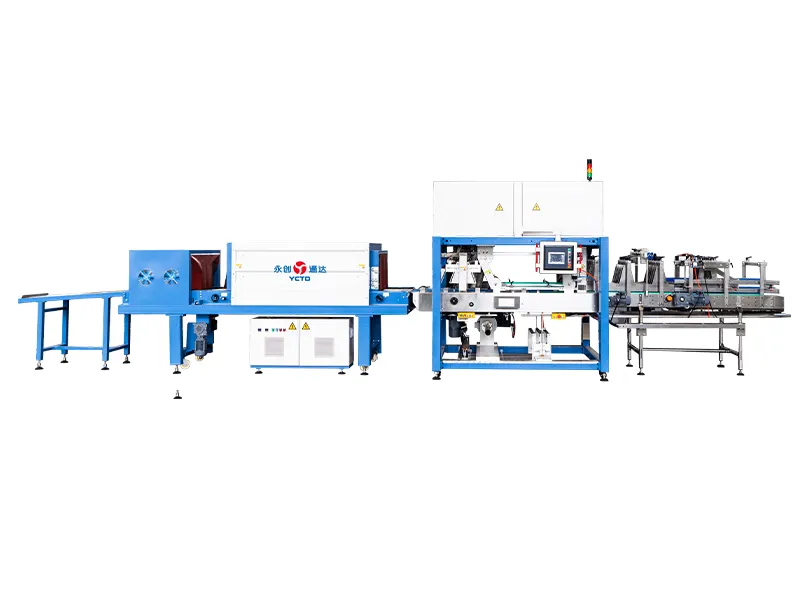

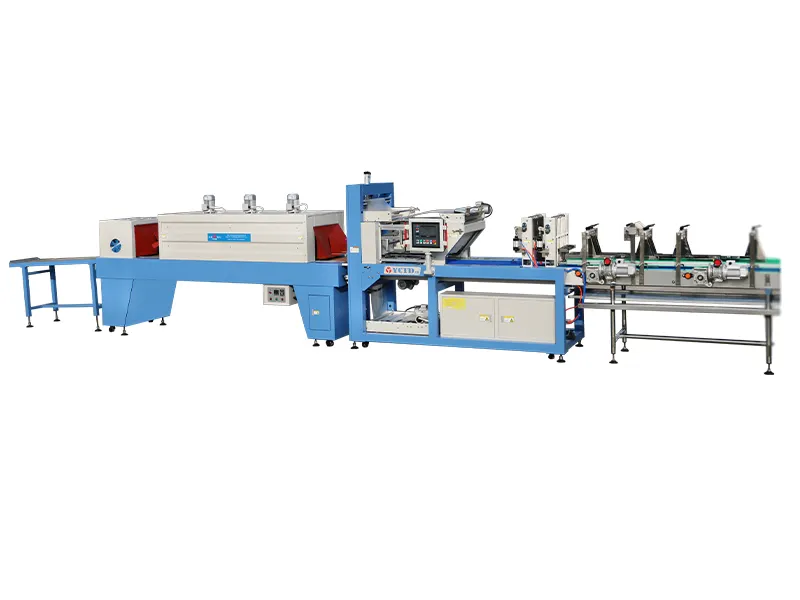

Automatisierte Palettiersysteme stellen eine revolutionäre Weiterentwicklung in der Materialhandhabung und Lagerautomatisierungstechnologie dar. Diese hochentwickelten Systeme ordnen und stapeln Produkte mit Präzision und Konsistenz effizient auf Paletten, was manuelle Operationen deutlich übertrifft. Im Kern nutzen automatisierte Palettiersysteme fortschrittliche Roboter, Sensoren und Software, um Produktmaße zu analysieren, optimale Stapelmuster zu bestimmen und präzise Bewegungen auszuführen. Die Systeme bestehen typischerweise aus Zuführbandanlagen, Produktorientierungsstationen, Roboterarmen oder Schichtbildemechanismen sowie Palettenausgabeeinheiten. Moderne automatisierte Palettiersysteme können verschiedene Produkttypen verarbeiten, von Kartons und Säcken bis hin zu Fässern und Containern, mit mehreren Konfigurationen, die unterschiedlichen Branchenbedürfnissen gerecht werden. Die Technologie beinhaltet Sicherheitsmerkmale wie Lichtvorhänge, Not-Aus-Tasten und geschlossene Arbeitsbereiche, um Mitarbeiter und Geräte zu schützen. Diese Systeme können kontinuierlich arbeiten, ein gleichmäßiges Leistungsniveau aufrechterhalten und dabei das Risiko von Produktbeschädigungen und Arbeitsunfällen erheblich reduzieren. Integrierbarkeit mit Warehouse-Management-Systemen (WMS) und Manufacturing-Execution-Systemen (MES) ermöglicht Echtzeitüberwachung, Datenerfassung und Produktionsanalytik. Die Vielseitigkeit automatisierter Palettiersysteme erstreckt sich auf zahlreiche Branchen, einschließlich Lebensmittel- und Getränkeindustrie, Konsumgüter, Pharmazie und Fertigungssektor, wo sie zu wesentlichen Werkzeugen zur Optimierung von End-of-Line-Prozessen und zur Verbesserung der Lieferketteneffizienz geworden sind.