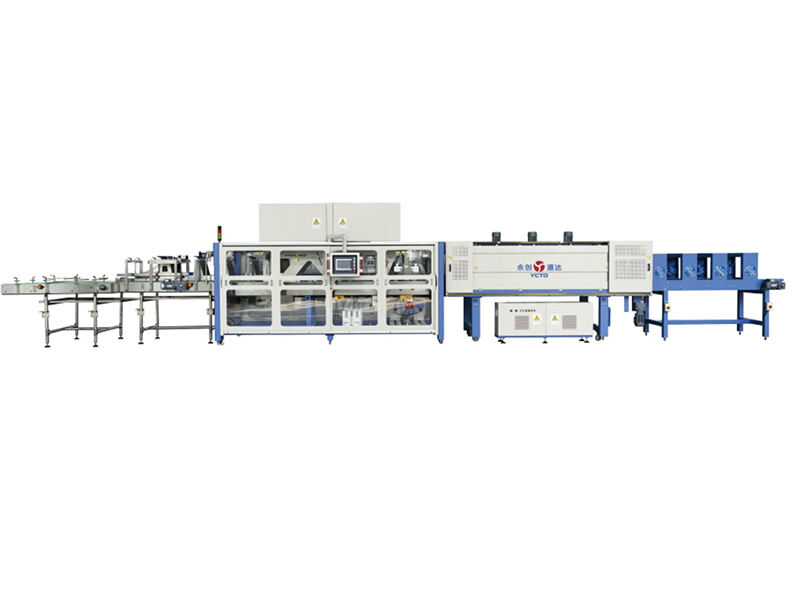

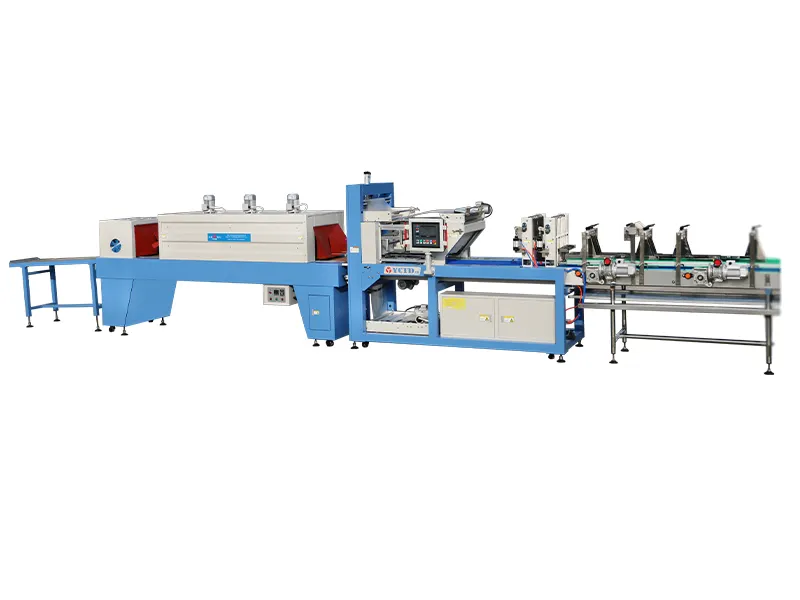

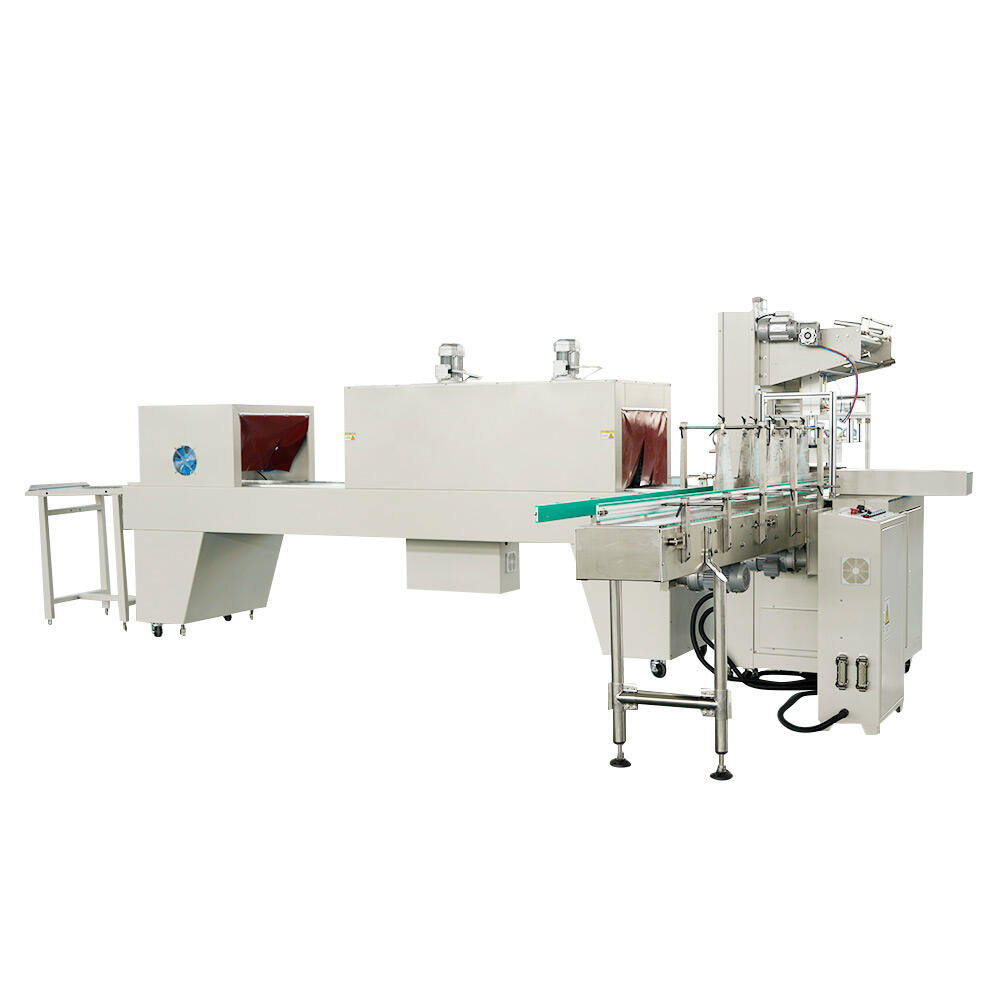

krimpfolietunnelmachine

De shrinkhoes-tunnelmachine is een innovatieve oplossing binnen de verpakkingsautomatisering, ontworpen om efficiënt heat-shrinklabels aan te brengen op containers van verschillende vormen en afmetingen. Deze geavanceerde machine maakt gebruik van nauwkeurig gereguleerde temperatuurzones om een uniforme warmteverdeling te garanderen, wat resulteert in perfect geschrunkte hoesjes die zich aanpassen aan de vorm van het product. De machine is uitgerust met een transportsysteem dat de producten vervoert door een verwarmte kamer, waar circulerende hete lucht het samentrekkingsproces activeert van vooraf geplaatste hoeslabels. Moderne temperatuurregelsystemen maken nauwkeurige instellingen mogelijk tussen 0-300°C, waardoor verschillende hoesmaterialen en container specificaties kunnen worden verwerkt. Het ontwerp van de tunnel omvat meestal meerdere verwarmingszones, waardoor een geleidelijke en gecontroleerde samentrekking mogelijk is om kreukels of defecten te voorkomen. Met productiesnelheden van tot wel 200 stuks per minuut, integreren deze machines naadloos in verpakkingslijnen met een hoge capaciteit. De veelzijdigheid van het systeem stelt het in staat containers te verwerken, variërend van kleine cosmetica flessen tot grote drankverpakkingen, waardoor het onmisbaar is in diverse industrieën, waaronder de voedings- en dranksector, cosmetica, farmacie en chemische producten. Moderne shrinkhoes-tunnels zijn bovendien uitgerust met energiezuinige verwarmingselementen en intelligente temperatuurbeheersystemen die het stroomverbruik optimaliseren, terwijl de kwaliteit van de samentrekking consistent blijft.