Améliorez votre efficacité manufacturière grâce aux solutions d'emballage automatisées

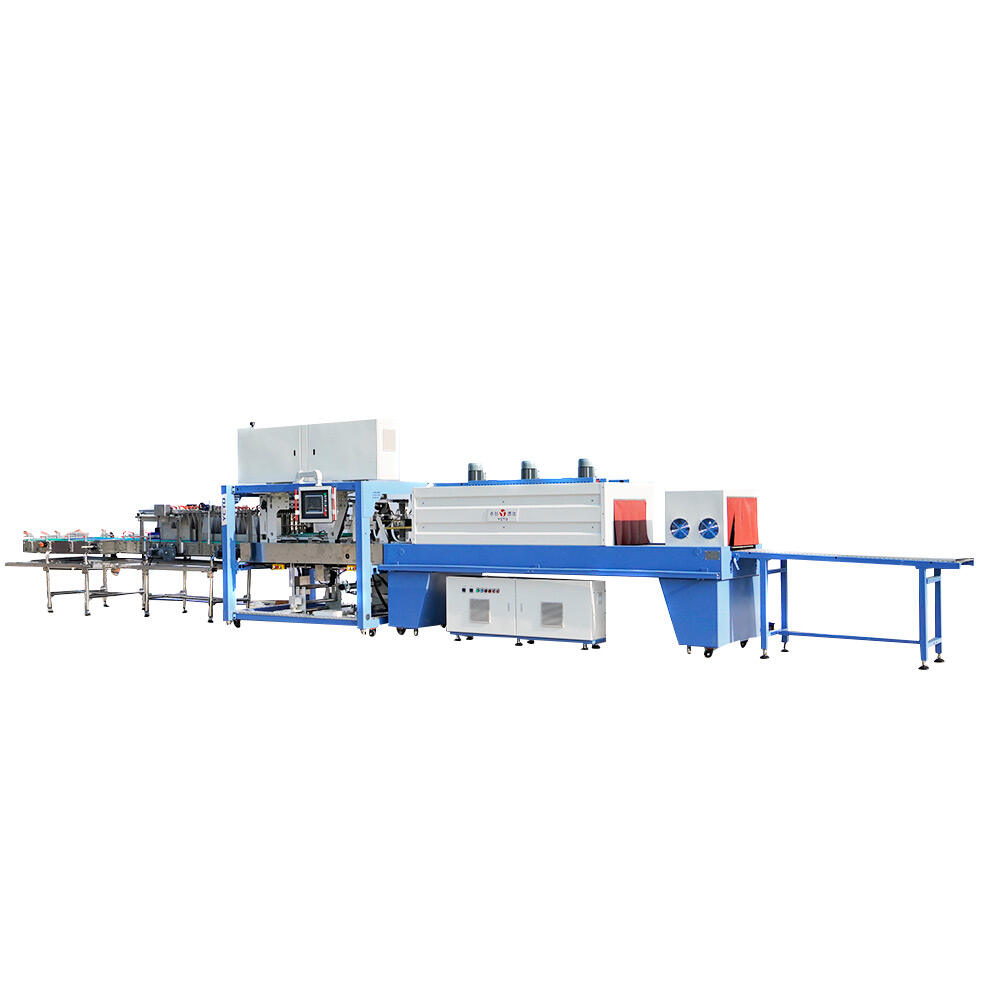

Les installations de fabrication modernes cherchent constamment des moyens d'optimiser leurs opérations et d'améliorer leur productivité. Au cœur de cette évolution se trouve la machine d'emballage en carton , une technologie révolutionnaire qui a fondamentalement changé la manière dont les produits sont préparés pour l'expédition et le stockage. Ces systèmes sophistiqués sont devenus indispensables dans l'environnement industriel actuel, offrant un équilibre parfait entre vitesse, précision et fiabilité.

L'intégration d'un machine d'emballage en carton l'intégration dans les processus de fabrication représente un progrès significatif dans la technologie d'emballage. Ces machines ont fait leurs preuves dans divers secteurs, allant de l'alimentaire et des boissons aux produits pharmaceutiques et aux biens de consommation. En automatisant le processus d'emballage, les fabricants peuvent atteindre des niveaux inégalés d'efficacité tout en maintenant des normes de qualité constantes.

Excellence opérationnelle et avantages économiques

Vitesse et rendement de production améliorés

La mise en œuvre d'une machine d'emballage en carton augmente considérablement la capacité de production par rapport aux méthodes d'emballage manuelles. Ces systèmes automatisés peuvent généralement traiter des centaines d'unités par minute, en conservant une vitesse constante sans fatigue. Ce débit exceptionnel permet aux fabricants de répondre à une demande croissante et à des délais serrés tout en respectant les normes de qualité.

En outre, la précision et la fiabilité des machines modernes de conditionnement en carton permettent aux lignes de production de fonctionner pendant de longues périodes avec un temps d'arrêt minimal. Ce fonctionnement continu se traduit directement par des volumes de production journaliers plus élevés et une meilleure efficacité globale des équipements (OEE).

Réduction importante des coûts de main-d'œuvre

En automatisant le processus de conditionnement, les fabricants peuvent réduire considérablement leur dépendance à l'égard de la main-d'œuvre manuelle. Une seule machine de conditionnement en carton peut souvent remplacer plusieurs postes de conditionnement manuel, entraînant des économies significatives sur les salaires, la formation et la gestion des ressources humaines associée. Cette automatisation aide également à pallier les difficultés liées aux pénuries de main-d'œuvre et aux taux de rotation élevés, fréquemment rencontrées dans les environnements industriels.

La réduction du besoin en main-d'œuvre ne permet pas seulement de réduire les coûts directs ; elle minimise aussi les risques liés aux blessures par mouvements répétitifs et à la fatigue des travailleurs, ce qui pourrait conduire à des primes d'assurance plus basses et à moins de demandes d'indemnisation pour accidents du travail.

Améliorations de la qualité et de la constance

Intégrité supérieure de l'emballage

Les machines modernes d'emballage en carton utilisent des systèmes de contrôle sophistiqués et des mécanismes précis pour garantir que chaque emballage respecte exactement les spécifications. Ces machines appliquent systématiquement la pression et les quantités d'adhésif appropriées, produisant ainsi des emballages correctement scellés qui protègent les produits pendant le stockage et le transport. La précision des systèmes automatisés élimine pratiquement les erreurs courantes liées à l'emballage manuel, telles que les volets mal alignés ou un scellement insuffisant.

L'intégrité améliorée des emballages obtenue grâce aux systèmes automatisés réduit également les taux de dommages aux produits et les retours, ce qui entraîne une satisfaction client accrue et des coûts de remplacement moindres. Cette régularité est particulièrement cruciale pour les produits sensibles ou à haute valeur qui nécessitent des paramètres d'emballage spécifiques.

Apparence standardisée de l'emballage

La présentation de la marque joue un rôle crucial dans le marketing produit, et les machines d'emballage en carton excellent à maintenir une cohérence visuelle. Chaque emballage produit suit des pliages et des alignements identiques, créant une apparence professionnelle et uniforme qui renforce la perception de la marque. Cette standardisation est particulièrement précieuse pour les produits exposés en environnement de vente au détail, où l'esthétique de l'emballage influence les décisions d'achat.

L'apparence uniforme va au-delà du simple attrait visuel : elle garantit également une utilisation optimale de l'espace de stockage et une meilleure stabilité lors du transport, réduisant ainsi les dommages liés à la logistique et les coûts associés.

Durabilité et optimisation des matériaux

Réduction des déchets de matériau

Les machines de conditionnement en carton avancées sont conçues pour minimiser les déchets de matériaux grâce à des opérations de coupe et de pliage précises. Ces systèmes peuvent optimiser l'utilisation du matériau en calculant les dimensions et configurations de boîtes les plus efficaces pour différents produits. La réduction des déchets contribue non seulement à des économies de coûts, mais s'aligne également sur la prise de conscience environnementale croissante des consommateurs ainsi que sur les exigences réglementaires.

De nombreuses machines modernes disposent de capacités de réglage automatique permettant d'ajuster finement les opérations en temps réel, réduisant ainsi davantage les pertes de matériaux pendant les changements de production et les phases de démarrage. Cette optimisation s'étend à l'application de l'adhésif, garantissant une utilisation minimale tout en préservant l'intégrité du conditionnement.

Efficacité énergétique et impact environnemental

Les machines modernes de conditionnement en carton intègrent des composants écoénergétiques et des systèmes intelligents de gestion de l'énergie. Ces fonctionnalités permettent de réduire l'impact environnemental global des opérations de conditionnement tout en diminuant les coûts énergétiques. La capacité de ces machines à fonctionner en continu à des niveaux d'efficacité optimaux entraîne une meilleure utilisation de l'énergie par rapport aux procédés de conditionnement manuels.

En outre, ces machines peuvent souvent accepter des matériaux d'emballage écologiques, soutenant ainsi les initiatives de durabilité des fabricants et répondant à la demande croissante des consommateurs pour des solutions d'emballage respectueuses de l'environnement.

Intégration avancée et compatibilité avec l'industrie 4.0

Intégration de la fabrication intelligente

Les machines modernes de conditionnement en carton sont conçues selon les principes de l'industrie 4.0, avec des options de connectivité avancées et des capacités de collecte de données. Ces machines peuvent s'intégrer parfaitement aux systèmes d'exécution de la production (MES) et aux systèmes de planification des ressources d'entreprise (ERP), permettant une surveillance en temps réel de la production et une gestion automatisée des stocks.

Les capacités d'intégration s'étendent aux systèmes de contrôle qualité, permettant l'inspection automatique et le rejet des emballages non conformes. Cette connectivité garantit une qualité constante tout en générant des données précieuses pour l'optimisation des processus et la maintenance prédictive.

Adaptabilité prête pour l'avenir

La conception modulaire des machines contemporaines de conditionnement en carton permet des mises à jour et des modifications faciles afin de répondre à des exigences de production changeantes. Cette adaptabilité assure que les investissements dans l'automatisation du conditionnement restent rentables à mesure que les besoins de fabrication évoluent. Les fabricants peuvent ajouter de nouvelles fonctionnalités ou améliorer les capacités existantes sans remplacer l'ensemble du système.

En outre, ces machines prennent souvent en charge la surveillance et les diagnostics à distance, permettant une maintenance prédictive et des délais de réponse rapides du support technique. Cette connectivité contribue à maintenir des performances optimales et à réduire au minimum les arrêts imprévus.

Questions fréquemment posées

Quel est le retour sur investissement typique pour une machine d'emballage de cartons ?

Le retour sur investissement (ROI) pour une machine d'emballage de cartons se situe généralement entre 12 et 24 mois, selon le volume de production et les coûts actuels d'emballage manuel. Les facteurs influant sur le ROI comprennent la réduction des coûts de main-d'œuvre, l'amélioration de l'efficacité de production et la diminution des pertes de matériaux. De nombreux fabricants indiquent atteindre le seuil de rentabilité plus tôt que prévu grâce à des avantages supplémentaires tels qu'une qualité améliorée et une réduction des dommages aux produits.

À quel point est-il difficile de former des opérateurs à l'utilisation d'une machine d'emballage de cartons ?

Les machines modernes de conditionnement en carton disposent d'interfaces conviviales et de commandes intuitives, ce qui rend la formation des opérateurs relativement simple. La plupart des fabricants proposent des programmes de formation complets, et les opérateurs peuvent généralement atteindre un niveau de compétence de base en quelques jours. Les compétences avancées en exploitation et en dépannage peuvent nécessiter une formation supplémentaire s'étalant sur plusieurs semaines.

Quelles sont les exigences en matière de maintenance pour une machine de conditionnement en carton ?

L'entretien régulier des machines de conditionnement en carton comprend un nettoyage quotidien, des vérifications hebdomadaires de lubrification et des inspections mécaniques mensuelles. La plupart des machines nécessitent une maintenance préventive planifiée tous les 3 à 6 mois, selon l'intensité d'utilisation. Les machines modernes intègrent souvent des systèmes d'autodiagnostic qui avertissent les opérateurs de problèmes potentiels avant qu'ils ne provoquent des arrêts.

Table des Matières

- Améliorez votre efficacité manufacturière grâce aux solutions d'emballage automatisées

- Excellence opérationnelle et avantages économiques

- Améliorations de la qualité et de la constance

- Durabilité et optimisation des matériaux

- Intégration avancée et compatibilité avec l'industrie 4.0

- Questions fréquemment posées