Memprioritaskan Efisiensi Melalui Pemeliharaan Pencegahan di Baris Minuman

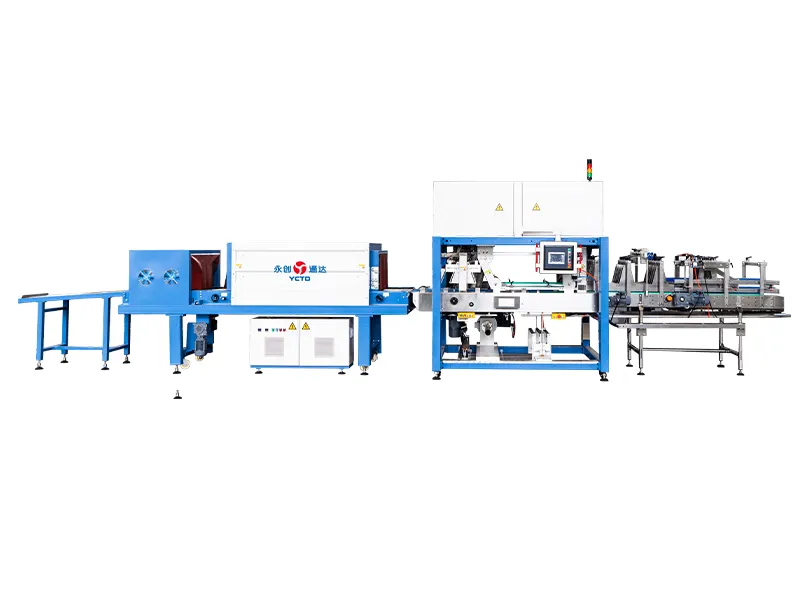

Pabrik minuman sangat bergantung pada operasi infrastruktur produksinya yang terus menerus. Di antara komponen yang paling penting adalah sistem pemeliharaan saluran minuman yang menjaga operasi berjalan lancar. Perawatan yang tepat terhadap sistem-sistem ini tidak hanya mencegah berhenti yang tidak terduga tetapi juga memperpanjang umur mesin mahal. Seiring persaingan meningkat di sektor minuman, perusahaan tidak lagi mampu untuk mengalami downtime yang tidak direncanakan atau ketidakefisien peralatan.

Dengan memasukkan proaktif strategi pemeliharaan jalur minuman , produsen dapat mengurangi biaya perbaikan, meningkatkan waktu operasi, dan memastikan kualitas produk yang konsisten. Pemeliharaan tidak lagi hanya fungsi pendukung tetapi merupakan kontribusi penting untuk produktivitas dan profitabilitas.

Praktik pemeliharaan dasar untuk jalur minuman

Perencanaan Pemeliharaan Terjadwal

Menetapkan jadwal pemeliharaan reguler memastikan semua bagian dari jalur minuman mendapat inspeksi tepat waktu. Pemeliharaan terjadwal harus membahas pengolahan minyak, pemeriksaan keausan, dan penggantian bagian berdasarkan pedoman produsen. Dengan cara yang terencana ini, mereka menghindari kekacauan dan biaya perbaikan darurat yang lebih tinggi.

Pemeriksaan rutin juga memungkinkan tim pemeliharaan untuk memprediksi kegagalan sebelum terjadi, memastikan jalur minuman beroperasi dengan gangguan minimal. Penjadwalan harus diintegrasikan ke dalam perencanaan produksi secara keseluruhan.

Sistem pembersihan di tempat (CIP)

Sistem CIP sangat penting untuk menjaga kebersihan tanpa membongkar peralatan. Pemeliharaan saluran minuman yang efektif mencakup pemeriksaan rutin katup, pompa, dan sensor CIP untuk memverifikasi bahwa siklus sanitasi selesai secara efektif.

Sistem CIP yang tidak dipertahankan dengan baik dapat menyebabkan risiko kontaminasi atau ketidakpatuhan terhadap standar keselamatan pangan. Investasi dalam sistem CIP otomatis dan terverifikasi merampingkan proses pembersihan sambil mempertahankan kinerja yang konsisten.

Fungsi Utama Peralatan

Pemeliharaan Sistem Conveyor

Conveyor sering mengalami keausan dari gerakan terus menerus dan beban produk. Sabuk, rantai, dan rol harus diperiksa secara teratur untuk ketegangan, keselarasan, dan keausan. Sebuah conveyor yang diabaikan bisa menjadi hambatan besar dalam jalur minuman.

Pengolahan bahan pelumas dan penggantian komponen yang sudah usang secara tepat waktu memastikan jalur terus mengalir tanpa gangguan. Conveyor juga perlu dibersihkan untuk mencegah pembentukan yang dapat mempengaruhi penanganan produk.

Optimasi Pengisi dan Capper

Stasiun pengisian dan penutup adalah komponen presisi yang harus berfungsi dengan sempurna untuk memastikan konsistensi produk dan integritas kemasan. Pemeliharaan saluran minuman harus mencakup kalibrasi nozzle, pemeriksaan segel, dan sterilisasi bagian.

Kepala capper, terutama di jalur berkecepatan tinggi, harus diuji untuk akurasi torsi. Unit capping yang tidak berfungsi dapat menyebabkan penarikan produk atau ketidakpuasan konsumen.

Meningkatkan Pemeliharaan Dengan Teknologi

Sensor Prediksi Pemeliharaan

Sistem perawatan jalur minuman canggih menggunakan sensor untuk melacak getaran, suhu, dan tren kinerja. Analisis prediktif dapat mendeteksi tanda-tanda keausan atau kerusakan sebelum menyebabkan downtime.

Perangkat yang didukung IoT memberikan tim pemeliharaan wawasan real-time dan memperingatkan mereka tentang anomali, memungkinkan intervensi segera sebelum kerusakan terjadi.

Perangkat Lunak Manajemen Pemeliharaan

CMMS (Computerized Maintenance Management Systems) membantu melacak jadwal pemeliharaan, persediaan suku cadang, dan riwayat kinerja. Integrasi CMMS dengan operasi jalur minuman memberikan kontrol berbasis data atas kegiatan pemeliharaan.

Alat digital memastikan tidak ada yang terlewatkan dan bahwa tim bekerja secara efisien dengan visibilitas penuh ke status pemeliharaan dan kesehatan mesin.

Pelatihan dan Struktur Tim

Pengembangan Teknisi Berketerampilan

Sebuah jalur minuman hanya bisa diandalkan seperti tim yang merawatnya. Teknisi terampil membutuhkan pelatihan berkelanjutan dalam diagnostik mekanik dan digital. Keterampilan dengan jenis peralatan tertentu memastikan pemecahan masalah yang lebih cepat dan kurang trial-and-error.

Lokakarya, pelatihan vendor, dan program sertifikasi dapat meningkatkan kapasitas teknis tim internal.

Protokol Pemeliharaan yang Jelas

Prosedur Operasi Standar (SOP) untuk setiap tugas pemeliharaan membantu menjaga konsistensi dan akuntabilitas. Dokumen harus mencakup panduan langkah demi langkah, tindakan pencegahan keselamatan, dan waktu referensi.

Mengikuti SOP memastikan semua tugas diselesaikan dengan benar dan seragam di seluruh shift dan anggota tim.

Strategi Pemasok dan suku cadang

Inventaris Bagian Cadangan Asli

Penundaan dalam memperoleh suku cadang dapat melumpuhkan jalur produksi. Menjaga persediaan bagian yang sangat mudah rusak seperti gasket, bantalan, dan sensor memastikan waktu perbaikan minimal.

Bagian asli tahan lebih lama dan mempertahankan kinerja yang diharapkan dari peralatan asli. Bermitra dengan pemasok tepercaya memastikan ketersediaan dan kualitas.

Perjanjian Dukungan Pemasok

Kontrak layanan dengan pemasok peralatan seringkali mencakup pemeriksaan rutin, pengiriman bagian prioritas, dan pemecahan masalah jarak jauh. Perjanjian ini merupakan tambahan yang berharga untuk strategi pemeliharaan saluran minuman internal.

Menggunakan keahlian pemasok membantu mengoptimalkan pengaturan sistem dan mengidentifikasi kemacetan kinerja yang mungkin dilewatkan tim internal.

Keamanan dan kepatuhan peraturan

Pemeliharaan Kepatuhan

Setiap garis minuman harus memenuhi peraturan keselamatan makanan dan keselamatan di tempat kerja. Audit dan pemeriksaan kepatuhan secara teratur harus menjadi bagian dari jadwal pemeliharaan.

Kegagalan untuk menjaga kondisi sanitasi atau sertifikasi wadah tekanan dapat mengakibatkan hukuman berat dan merusak kredibilitas merek.

Pengujian Sistem Keamanan

Tim pemeliharaan juga harus memeriksa penghentian darurat, katup pengurangan tekanan, dan sistem pelindung. Sistem keselamatan yang terawat dengan baik menjamin perlindungan pekerja dan kepatuhan hukum.

Pengujian dan dokumentasi yang teratur memberikan bukti ketelitian yang diperlukan selama audit keselamatan.

Keberlanjutan dan efisiensi energi

Pengopènan hemat energi

Perawatan motor, pendorong, dan pompa yang tepat dapat mengurangi konsumsi energi secara signifikan. Membersihkan filter udara secara teratur, mengkalibrasi sensor, dan menyelaraskan poros semuanya berkontribusi pada efisiensi.

Praktik pemeliharaan saluran minuman yang hemat energi juga memperpanjang umur peralatan sambil mengurangi biaya utilitas.

Tindakan Pengurangan Limbah

Kebocoran, pengisi yang tidak selaras, dan konveyor yang rusak dapat menyebabkan produk atau kemasan yang tidak perlu terbuang. Protokol pemeliharaan harus mencakup pemeriksaan yang secara khusus menargetkan titik-titik kehilangan ini.

Menghilangkan ketidakefisien kecil tetapi berulang membantu mencapai tujuan keberlanjutan dan meningkatkan profitabilitas secara keseluruhan.

FAQ

Seberapa sering harus dijaga garis minuman?

Pemeliharaan harus mengikuti kombinasi pedoman produsen dan interval berdasarkan penggunaan. Jalur yang banyak digunakan mungkin memerlukan pemeriksaan setiap hari, sementara komponen lain dapat dilayani setiap minggu atau bulanan.

Apa masalah pemeliharaan yang paling umum di jalur minuman?

Masalah yang umum terjadi adalah konveyor yang salah, nozel pengisi yang tersumbat, sensor yang tidak berfungsi, dan sabuk yang usang. Pemeriksaan proaktif mencegah masalah ini meningkat menjadi gangguan serius.

Bisakah otomatisasi membantu dengan pemeliharaan jalur minuman?

Ya, diagnostik otomatis dan sensor pemeliharaan prediktif dapat mengidentifikasi tanda-tanda awal keausan, membantu menghindari kerusakan dan memperpanjang umur peralatan.

Mengapa pemeliharaan sistem CIP begitu penting?

Karena secara langsung mempengaruhi keamanan produk dan kepatuhan. Sistem CIP yang tidak berfungsi dapat menyebabkan kontaminasi, menyebabkan penarikan dan merusak kepercayaan merek.

Daftar Isi

- Memprioritaskan Efisiensi Melalui Pemeliharaan Pencegahan di Baris Minuman

- Praktik pemeliharaan dasar untuk jalur minuman

- Fungsi Utama Peralatan

- Meningkatkan Pemeliharaan Dengan Teknologi

- Pelatihan dan Struktur Tim

- Strategi Pemasok dan suku cadang

- Keamanan dan kepatuhan peraturan

- Keberlanjutan dan efisiensi energi

- FAQ