သောက်စရာလိုင်းများတွင် ကာကွယ်ရေး ထိန်းသိမ်းမှုဖြင့် ထိရောက်မှုကို ဦးစားပေးခြင်း

သောက်စရာထုတ်လုပ်မှု ၎င်းရဲ့ ထုတ်လုပ်ရေး အခြေခံအဆောက်အအုံရဲ့ ဆက်တိုက် လည်ပတ်မှုကို အားကိုးပါတယ်။ အဓိက အစိတ်အပိုင်းတွေထဲမှာ သောက်စရာလိုင်း ထိန်းသိမ်းရေး စနစ်တွေ ပါဝင်ပါတယ်။ ဒီစနစ်တွေကို မှန်ကန်စွာ ထိန်းသိမ်းပေးခြင်းက မမျှော်လင့်ဘဲ ရပ်တန့်သွားတာတွေကို ကာကွယ်ပေးရုံသာမက စျေးကြီးတဲ့ စက်ပစ္စည်းတွေရဲ့ သက်တမ်းကိုလည်း တိုးစေပါတယ်။ အရက်လုပ်ငန်းမှာ ပြိုင်ဆိုင်မှု ပိုပြင်းထန်လာတာနဲ့အမျှ ကုမ္ပဏီတွေဟာ အစီအစဉ်မထားတဲ့ ရပ်နားမှု (သို့) စက်ပစ္စည်း ထိရောက်မှုမရှိတာကို မတတ်နိုင်တော့ဘူး။

ကြိုတင်လုပ်ဆောင်မှု သောက်စရာလိုင်း ထိန်းသိမ်းရေး မဟာဗျူဟာများ ထုတ်လုပ်သူတွေဟာ ပြင်ဆင်ရေး ကုန်ကျစရိတ်ကို လျှော့ချနိုင်ပြီး အလုပ်ဖြစ်ချိန် တိုးလာစေကာ တစ်သမတ်တည်း ထုတ်ကုန် အရည်အသွေးကို အာမခံနိုင်ကြတယ်။ ထိန်းသိမ်းမှုဆိုတာက ထောက်ပံ့ရေး အလုပ်တစ်ခုသာ မဟုတ်တော့ဘဲ ထုတ်လုပ်မှုနဲ့ အမြတ်ထုတ်မှုကို အရေးပါတဲ့ အပိုင်းပါ။

သောက်စရာလိုင်းများအတွက် အခြေခံ ပြုပြင်ထိန်းသိမ်းမှု လုပ်ငန်းစဉ်များ

အစီအစဉ်ချထားသော ထိန်းသိမ်းမှု စီမံကိန်း

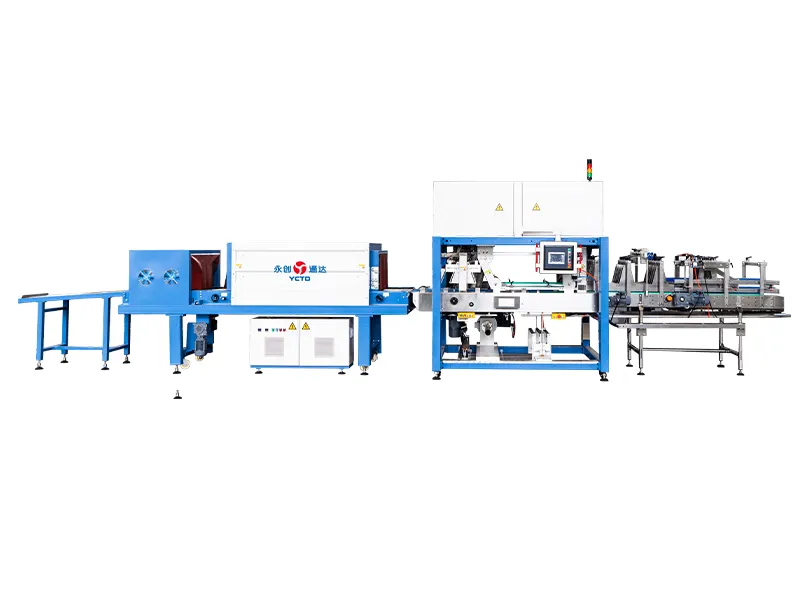

ပုံမှန် ပြုပြင်ထိန်းသိမ်းရေး ပြက္ခဒိန်ကို ချမှတ်ခြင်းဖြင့် သောက်သုံးရေးလိုင်း၏ အစိတ်အပိုင်းအားလုံး အချိန်မီ စစ်ဆေးမှု ခံယူနိုင်ရန် သေချာစေသည်။ အစီအစဉ်ချထားသော ပြုပြင်ထိန်းသိမ်းမှုတွင် ထုတ်လုပ်သူ၏ လမ်းညွှန်ချက်များအရ ဆီလိမ်းခြင်း၊ အဝတ်လျှော်ခြင်း စစ်ဆေးခြင်းနှင့် အစိတ်အပိုင်းများ အစားထိုးခြင်းတို့ကို ထည့်သွင်းစဉ်းစားသင့်သည်။ [စာမျက်နှာ ၂၇ ပါ ရုပ်ပုံ]

ပုံမှန်စစ်ဆေးမှုတွေကလည်း ထိန်းသိမ်းရေးအဖွဲ့တွေကို ပျက်စီးမှုမဖြစ်ခင် ကြိုတင်ခန့်မှန်းဖို့ အခွင့်ပေးပြီး သောက်စရာလိုင်းဟာ အနည်းဆုံး အနှောင့်အယှက်နဲ့ အလုပ်လုပ်တာ သေချာစေပါတယ်။ အချိန်ဇယားကို ထုတ်လုပ်မှုအပြည့်အဝ စီမံကိန်းချမှုထဲ ထည့်သွင်းသင့်ပါတယ်။

နေရာတွင် သန့်ရှင်းရေး (CIP) စနစ်များ

CIP စနစ်တွေဟာ ကိရိယာတွေကို မခွဲထုတ်ပဲ သန့်ရှင်းမှု ထိန်းသိမ်းဖို့ မရှိမဖြစ်လိုအပ်ပါတယ်။ ထိရောက်သော သောက်သုံးရေးလိုင်း ထိန်းသိမ်းမှုတွင် သန့်ရှင်းရေး စက်ဝန်းများ ထိရောက်စွာ ပြီးစီးနေသည်ကို စစ်ဆေးရန် CIP ဗို့အား၊ ပန့်များနှင့် အာရုံခံကိရိယာများကို ပုံမှန် စစ်ဆေးခြင်းတို့ ပါဝင်သည်။

CIP စနစ်ကို မမှန်ကန်စွာ ထိန်းသိမ်းထားခြင်းသည် ညစ်ညမ်းမှု အန္တရာယ် သို့မဟုတ် အစားအစာ ဘေးကင်းလုံခြုံမှု စံနှုန်းများနှင့် မညီညွတ်မှုဖြစ်စေနိုင်သည်။ အလိုအလျောက် စစ်ဆေးနိုင်တဲ့ CIP စနစ်တွေထဲ ရင်းနှီးမြှုပ်နှံခြင်းက တစ်ချိန်တည်းမှာ တစ်သမတ်တည်း စွမ်းဆောင်နိုင်မှုကို ထိန်းသိမ်းရင်း သန့်ရှင်းရေး လုပ်ငန်းစဉ်ကို ချောမွေ့စေပါတယ်။

အဓိက ကိရိယာများ၏ အာရုံစိုက်မှု နယ်ပယ်များ

ပို့ဆောင်ရေးစနစ် ထိန်းသိမ်းမှု

ကွန်ပျူတာတွေဟာ ဆက်တိုက် ရွေ့ရှားမှုနဲ့ ထုတ်ကုန် ဝန်ထုပ်ဝန်ပိုးမှုကြောင့် မကြာခဏ အဝတ်ပျက်ခြင်း ကြုံတွေ့ရပါတယ်။ အဝတ်လျှော်စက်များနှင့် အဝတ်လျှော်စက်များ မေ့လျော့ထားသော သယ်ယူပို့ဆောင်ရေးစနစ်သည် သောက်စရာလိုင်းတွင် အဓိကသော့ခတ်မှုတစ်ခု ဖြစ်လာနိုင်သည်။

ရွေ့လျားနေတဲ့ အစိတ်အပိုင်းတွေကို ဆီလိမ်းပေးခြင်းနဲ့ အဝတ်ပျက်နေတဲ့ အစိတ်အပိုင်းတွေကို အချိန်မီ အစားထိုးပေးခြင်းတွေက လိုင်းကို အဆက်မပြတ် စီးဆင်းစေပါတယ်။ ထုတ်ကုန်ကို ကိုင်တွယ်မှုအပေါ် သက်ရောက်စေနိုင်တဲ့ စုစည်းမှုကို တားဆီးဖို့ သယ်ယူပို့ဆောင်ရေးစက်တွေကို သန့်ရှင်းဖို့လိုပါတယ်။

Filler နှင့် Capper Optimization များ

ဖြည့်သွင်းရေးနဲ့ အဖုံးခတ်ရေးစခန်းတွေဟာ ထုတ်ကုန်ရဲ့ တည်ငြိမ်မှုနဲ့ အိတ်စည်းရဲ့ တည်ကြည်မှုကို အာမခံဖို့ အမှားကင်းကင်း လုပ်ဆောင်ဖို့လိုတဲ့ တိကျတဲ့ အစိတ်အပိုင်းတွေပါ။ သောက်စရာလိုင်း ထိန်းသိမ်းမှုမှာ နို့ပေါက်ကို တိုင်းတာခြင်း၊ တံဆိပ်စစ်ဆေးခြင်းနှင့် အစိတ်အပိုင်းများကို မျိုးပွားမှုကင်းစင်ခြင်းတို့ ပါဝင်ရမည်။

အထူးသဖြင့် အမြန်လမ်းကြောင်းများတွင် ကပ်ကာခေါင်းများအား မော်ကက်တိကျမှုအတွက် စမ်းသပ်သင့်သည်။ မကောင်းမွန်စွာ အလုပ်လုပ်တဲ့ အကာအကွယ်ပေးစက်တွေဟာ ထုတ်ကုန်တွေကို ပြန်ခေါ်ယူခြင်း (သို့) စားသုံးသူ မကျေနပ်မှုကို ဖြစ်စေနိုင်ပါတယ်။

နည်းပညာဖြင့် ပြုပြင်ထိန်းသိမ်းမှု တိုးတက်စေခြင်း

ကြိုတင်ခန့်မှန်းထားသော ထိန်းသိမ်းပြုပြင်မှု ဆင့်စနစ်များ

အဆင့်မြင့် သောက်စရာလိုင်း ထိန်းသိမ်းရေး စနစ်တွေဟာ တုန်ခါမှု၊ အပူချိန်နဲ့ စွမ်းဆောင်မှု အလားအလာတွေကို ခြေရာခံဖို့ အာရုံခံကိရိယာတွေကို သုံးပါတယ်။ ကြိုတင်ခန့်မှန်းတဲ့ ဆန်းစစ်မှုက အဝတ်ပျက်ခြင်း (သို့) မကောင်းမွန်တဲ့ လုပ်ဆောင်မှု လက္ခဏာတွေကို အချိန်မကုန်ခင်မှာ ရှာဖွေနိုင်ပါတယ်။

IoT-enabled ကိရိယာတွေက ထိန်းသိမ်းရေးအဖွဲ့တွေကို အချိန်နဲ့တပြေးညီ အမြင်တွေပေးပြီး အမှားတွေကို သတိပေးကာ ပျက်စီးမှု မဖြစ်ခင် ချက်ချင်း တုံ့ပြန်မှုကို လုပ်ပေးပါတယ်။

ထိန်းသိမ်းမှု စီမံခန့်ခွဲမှု ဆော့ဝဲ

CMMS (ကွန်ပျူတာပြုပြင်ထိန်းသိမ်းမှုစီမံခန့်ခွဲမှုစနစ်) သည်ထိန်းသိမ်းမှု အစီအစဉ်များ၊ အပိုပစ္စည်းများနှင့် စွမ်းဆောင်မှုသမိုင်းကို ခြေရာခံရန်ကူညီသည်။ CMMS ကို သောက်စရာလိုင်း လုပ်ငန်းများနှင့် ပေါင်းစပ်ခြင်းသည် ထိန်းသိမ်းမှု လုပ်ငန်းများအပေါ် ဒေတာကို အခြေခံသော ထိန်းချုပ်မှုကို ပေးသည်။

ဒစ်ဂျစ်တယ် ကိရိယာတွေက ဘာမှ လွတ်သွားတာမရှိတာ သေချာစေပြီး အသင်းတွေဟာ ထိန်းသိမ်းမှု အခြေအနေနဲ့ စက်ပစ္စည်း ကျန်းမာရေးကို အပြည့်အဝ မြင်သာစွာနဲ့ ထိရောက်စွာ အလုပ်လုပ်တာပါ။

လေ့ကျင့်ရေးနှင့် အသင်းဖွဲ့စည်းမှု

ကျွမ်းကျင်တဲ့ နည်းပညာပညာရှင် ဖွံ့ဖြိုးတိုးတက်မှု

သောက်စရာလိုင်းဟာ ဒါကို ထိန်းသိမ်းနေတဲ့ အသင်းလောက်ပဲ ယုံကြည်မှုရှိတာပါ။ ကျွမ်းကျင်တဲ့ နည်းပညာပညာရှင်တွေဟာ စက်ပစ္စည်းနဲ့ ဒစ်ဂျစ်တယ် ရောဂါရှာဖွေရေး နှစ်ခုစလုံးအတွက် ဆက်တိုက် လေ့ကျင့်မှု လိုအပ်ပါတယ်။ သီးခြားကိရိယာ အမျိုးအစားတွေကို သိရှိထားခြင်းက ပိုမြန်မြန် ပြဿနာဖြေရှင်းနိုင်ပြီး စမ်းသပ်မှု အမှားတွေ လျော့နည်းစေပါတယ်။

ပုံမှန် အလုပ်ရုံဆွေးနွေးပွဲတွေ၊ ကုန်ပစ္စည်းပေးသူ လေ့ကျင့်ခန်းတွေနဲ့ အသိအမှတ်ပြုမှု အစီအစဉ်တွေဟာ ကုမ္ပဏီတွင်း အဖွဲ့တွေရဲ့ နည်းပညာ အရည်အချင်းကို မြှင့်တင်ပေးနိုင်တယ်။

ရှင်းလင်းတဲ့ ထိန်းသိမ်းရေး ပရိုတိုကောလ်များ

ထိန်းသိမ်းမှုလုပ်ငန်းတိုင်းအတွက် စံပြု လုပ်ငန်းစဉ်များ (SOPs) သည် တစ်သမတ်တည်းမှုနှင့် တာဝန်ယူမှု ထိန်းသိမ်းရန် ကူညီပေးသည်။ မှတ်တမ်းတွင် အဆင့်ဆင့် လမ်းညွှန်ချက်များ၊ ဘေးကင်းရေး ကြိုတင်ကာကွယ်ရေးများနှင့် အချိန်သတ်မှတ်ချက်များ ပါဝင်သင့်သည်။

SOP များကို လိုက်နာခြင်းသည် တာဝန်အားလုံးသည် အပြောင်းအလဲများနှင့် အဖွဲ့ဝင်များအကြား မှန်ကန်စွာနှင့် တစ်သမတ်တည်း ပြီးစီးစေသည်။

ကုန်ပစ္စည်းပေးသွင်းသူနှင့် အစိတ်အပိုင်းများဆိုင်ရာ မဟာဗျူဟာ

မူလ အစိတ်အပိုင်းများ စာရင်း

အစိတ်အပိုင်းတွေ ဝယ်ယူဖို့ အချိန်ဆွဲခြင်းက ထုတ်လုပ်ရေးလိုင်းတွေကို မသန်မစွမ်း ဖြစ်စေနိုင်ပါတယ်။ အဝတ်လျှော်မှုမြင့်မားတဲ့ အစိတ်အပိုင်းတွေဖြစ်တဲ့ ဂက်စ်ကက်တွေ၊ လိုင်ယာတွေ၊ အာရုံခံကိရိယာတွေကို စာရင်းပြုစုထားခြင်းက အနည်းဆုံး ပြင်ဆင်မှု အချိန်ကို အာမခံပေးပါတယ်။

မူရင်းပစ္စည်းတွေကနေ မျှော်လင့်ထားတဲ့ စွမ်းဆောင်ရည်ကို ထိန်းသိမ်းပေးပြီး ပိုကြာကြာခံပါတယ်။ ယုံကြည်ရတဲ့ ကုန်ပစ္စည်းပေးသွင်းသူတွေနဲ့ ပူးပေါင်းဆောင်ရွက်ခြင်းက အရည်အသွေးနဲ့ ရနိုင်မှုကို အာမခံပေးပါတယ်။

ကုန်ပစ္စည်းပေးသွင်းသူများအား ထောက်ပံ့မှု သဘောတူညီချက်များ

စက်ပစ္စည်းပေးသွင်းသူများနှင့် ဝန်ဆောင်မှုပေးစာချုပ်များတွင် ပုံမှန်စစ်ဆေးခြင်း၊ ဦးစားပေးအစိတ်အပိုင်းများပေးပို့ခြင်းနှင့် အဝေးမှ ပြဿနာဖြေရှင်းခြင်းတို့ ပါဝင်သည်။ ဒီသဘောတူညီချက်တွေဟာ အတွင်းပိုင်း သောက်စရာလိုင်း ထိန်းသိမ်းရေး မဟာဗျူဟာတွေအတွက် တန်ဖိုးရှိတဲ့ ဖြည့်စွက်မှုတွေပါ။

ကုန်ပစ္စည်းပေးသွင်းသူတွေရဲ့ ကျွမ်းကျင်မှုကို အသုံးချခြင်းက စနစ်ရဲ့ ညှိနှိုင်းမှုတွေကို အကောင်းဆုံးဖြစ်အောင် ကူညီပေးပြီး အတွင်းပိုင်း အဖွဲ့တွေ သတိမမူမိနိုင်တဲ့ စွမ်းဆောင်မှု အရှိန်အဟုန်ကို ဖော်ထုတ်ပေးပါတယ်။

အာမခံရေးနှင့် မှုများကို လိုက်ညီစေရေး

လိုက်နာမှု ထိန်းသိမ်းခြင်း

သောက်စရာလိုင်းတိုင်းဟာ အစားအစာ ဘေးကင်းလုံခြုံရေးနဲ့ အလုပ်ခွင် ဘေးကင်းလုံခြုံရေး စည်းမျဉ်းတွေကို လိုက်နာရမှာပါ။ ပုံမှန် စစ်ဆေးမှုတွေနဲ့ လိုက်နာမှု စစ်ဆေးမှုတွေဟာ ထိန်းသိမ်းရေး အစီအစဉ်ရဲ့ အစိတ်အပိုင်းတစ်ခု ဖြစ်ဖို့လိုပါတယ်။

ကျန်းမာရေး အခြေအနေများ သို့မဟုတ် ဖိအားအိုးများအတွက် လက်မှတ်ထိုးခြင်း မပြုလုပ်ခြင်းသည် ကြီးမားသော ဒဏ်ခတ်မှုများနှင့် တံဆိပ်၏ ယုံကြည်မှုအား ထိခိုက်စေနိုင်သည်။

လုံခြုံရေးစနစ်များ စမ်းသပ်ခြင်း

အန္တရာယ်ရှိသည့်နေရာများတွင် အန္တရာယ်ရှိသည့်နေရာများ ကောင်းမွန်စွာ ထိန်းသိမ်းထားသော လုံခြုံရေးစနစ်သည် အလုပ်သမားများ၏ ကာကွယ်မှုနှင့် ဥပဒေနှင့်အညီ ဆောင်ရွက်မှုကို အာမခံပေးသည်။

ပုံမှန် စမ်းသပ်မှုတွေနဲ့ မှတ်တမ်းတင်ခြင်းတွေက လုံခြုံရေး စစ်ဆေးမှုတွေမှာ လိုသလို ဂရုစိုက်မှုရှိတာကို သက်သေပြပါတယ်။

အသက်ရှင်မှုနှင့် အင်အားကိရိယာများ

စွမ်းအင် ချွေတာရေး ပြုပြင်ထိန်းသိမ်းမှု

မော်တာတွေ၊ မောင်းနှင်စက်တွေနဲ့ ရေပုံးတွေကို မှန်ကန်စွာ ထိန်းသိမ်းပေးခြင်းက စွမ်းအင်သုံးစွဲမှုကို သိသိသာသာ လျှော့ချပေးနိုင်တယ်။ လေစစ်စက်များ ပုံမှန်သန့်စင်ခြင်း၊ အာရုံခံကိရိယာများ ကို တိုင်းတာခြင်း၊ သံချပ်များ ကို ချိတ်ဆက်ပေးခြင်းတို့သည် ထိရောက်မှုရှိစေသည်။

စွမ်းအင်ထိရောက်တဲ့ သောက်စရာလိုင်း ထိန်းသိမ်းမှု လုပ်နည်းတွေကလည်း အသုံးစရိတ်ကို လျှော့ချရင်း စက်ပစ္စည်းတွေရဲ့ သက်တမ်းကို တိုးစေပါတယ်။

အမှိုက်လျှော့ချရေး အစီအစဉ်များ

အပေါက်များ၊ မညီမျှသော ဖြည့်စရာပစ္စည်းများနှင့် ပျက်စီးသွားသော သယ်ဆောင်ရေးပစ္စည်းများသည် မလိုအပ်သော ထုတ်ကုန်များ သို့မဟုတ် ထုတ်ပိုးမှု အမှိုက်များ ဖြစ်ပေါ်စေနိုင်သည်။ ထိန်းသိမ်းရေး အစီအစဉ်တွေမှာ ဒီဆုံးရှုံးမှု အချက်တွေကို အထူးအာရုံစိုက်တဲ့ စစ်ဆေးမှုတွေ ပါဝင်သင့်ပါတယ်။

သေးငယ်ပေမဲ့ ထပ်တလဲလဲ ဖြစ်ပေါ်နေတဲ့ ထိရောက်မှုမရှိတဲ့ အခြေအနေတွေကို ဖယ်ရှားခြင်းဟာ ရေရှည်တည်တံ့မှု ရည်မှန်းချက်တွေကို ဖြည့်ဆည်းပေးနိုင်ပြီး ယေဘုယျ အမြတ်ထုတ်မှုကို တိုးတက်စေပါတယ်။

မေးမြန်းမှုများ

သောက်စရာလိုင်းကို ဘယ်နှစ်ကြိမ် ထိန်းသိမ်းသင့်လဲ။

ထိန်းသိမ်းမှုလုပ်ငန်းမှာ ထုတ်လုပ်သူရဲ့ လမ်းညွှန်ချက်တွေနဲ့ အသုံးပြုမှုအလိုက် ကြားကာလတွေကို ပေါင်းစပ်လိုက်နာသင့်ပါတယ်။ အများသုံးလိုင်းများတွင် နေ့စဉ်စစ်ဆေးရန် လိုအပ်နိုင်ပြီး အခြားအပိုင်းများကို တစ်ပတ် (သို့) တစ်လတစ်ကြိမ် စစ်ဆေးနိုင်သည်။

သောက်စရာလိုင်းတွေမှာ အများဆုံး တွေ့နေကျ ပြုပြင်ထိန်းသိမ်းရေး ပြဿနာတွေက ဘာတွေလဲ။

ပုံမှန်ပြဿနာများမှာ သယ်ယူပို့ဆောင်ရေးစနစ် မမှန်ကန်ခြင်း၊ ဖြည့်သွင်းမှုအိုးအိတ်ပိတ်ခြင်း၊ အာရုံခံကိရိယာများ ပျက်စီးခြင်း၊ အဝတ်လျှော်ထားသော ခါးပတ်များ ဖြစ်သည်။ ကြိုတင်စစ်ဆေးမှုတွေက ဒီပြဿနာတွေကို ပြင်းထန်တဲ့ အနှောင့်အယှက်တွေအဖြစ် တိုးတက်လာတာ တားဆီးပါတယ်။

စက်ပစ္စည်းတွေက သောက်စရာလိုင်း ထိန်းသိမ်းမှုမှာ ကူညီပေးနိုင်လား။

ဟုတ်ကဲ့၊ အလိုအလျောက် ရောဂါစစ်ဆေးခြင်းနှင့် ကြိုတင်ခန့်မှန်းထိန်းသိမ်းမှု အာရုံခံကိရိယာများသည် စောစီးစွာ စွဲမြဲမှု လက္ခဏာများကို ရှာဖွေနိုင်ပြီး ပျက်စီးမှုများကို ရှောင်ရှားရန်နှင့် စက်ပစ္စည်းသက်တမ်းကို တိုးမြှင့်ရန် ကူညီပေးသည်။

CIP စနစ် ထိန်းသိမ်းမှု ဘာကြောင့် အရေးကြီးတာလဲ။

အကြောင်းက ဒါက ထုတ်ကုန် ဘေးကင်းမှုနဲ့ လိုက်နာမှုကို တိုက်ရိုက် သက်ရောက်လို့ပါ။ CIP စနစ် ပျက်စီးသွားရင် ညစ်ညမ်းမှု ဖြစ်ပေါ်လာနိုင်ပြီး ပြန်ခေါ်ယူမှု ဖြစ်စေကာ တံဆိပ် ယုံကြည်မှုကို ထိခိုက်စေနိုင်ပါတယ်။

အကြောင်းအရာများ

- သောက်စရာလိုင်းများတွင် ကာကွယ်ရေး ထိန်းသိမ်းမှုဖြင့် ထိရောက်မှုကို ဦးစားပေးခြင်း

- သောက်စရာလိုင်းများအတွက် အခြေခံ ပြုပြင်ထိန်းသိမ်းမှု လုပ်ငန်းစဉ်များ

- အဓိက ကိရိယာများ၏ အာရုံစိုက်မှု နယ်ပယ်များ

- နည်းပညာဖြင့် ပြုပြင်ထိန်းသိမ်းမှု တိုးတက်စေခြင်း

- လေ့ကျင့်ရေးနှင့် အသင်းဖွဲ့စည်းမှု

- ကုန်ပစ္စည်းပေးသွင်းသူနှင့် အစိတ်အပိုင်းများဆိုင်ရာ မဟာဗျူဟာ

- အာမခံရေးနှင့် မှုများကို လိုက်ညီစေရေး

- အသက်ရှင်မှုနှင့် အင်အားကိရိယာများ

- မေးမြန်းမှုများ