odpaletyzator puszek

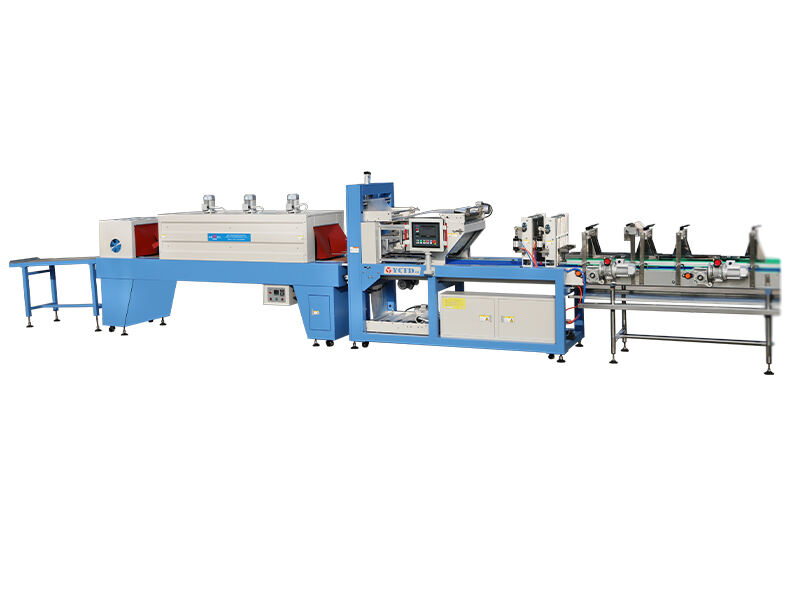

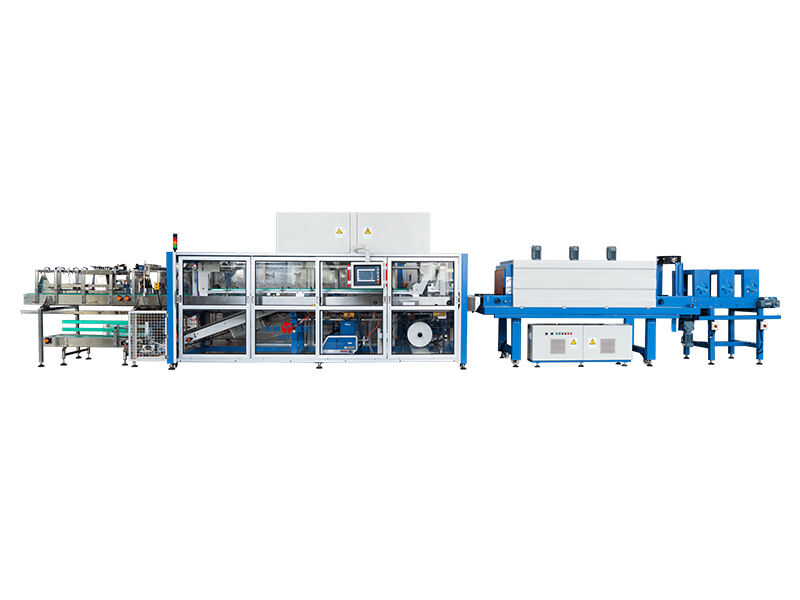

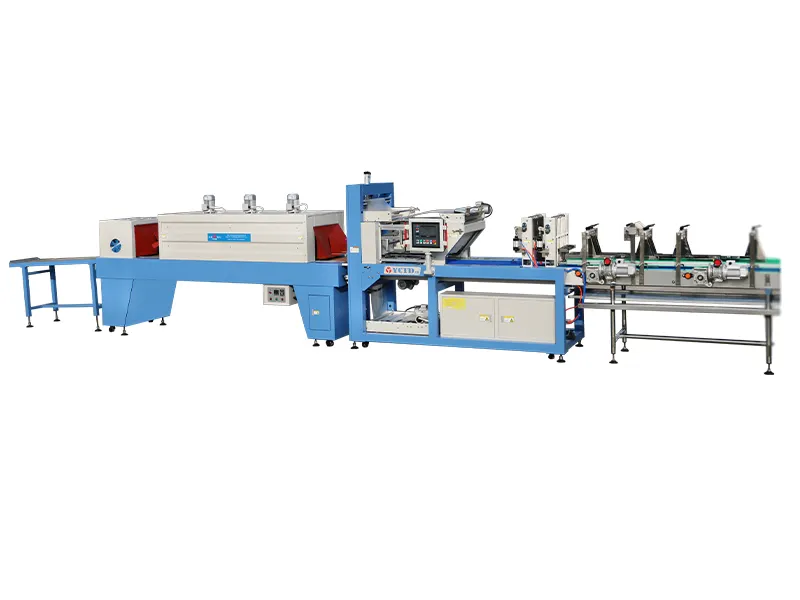

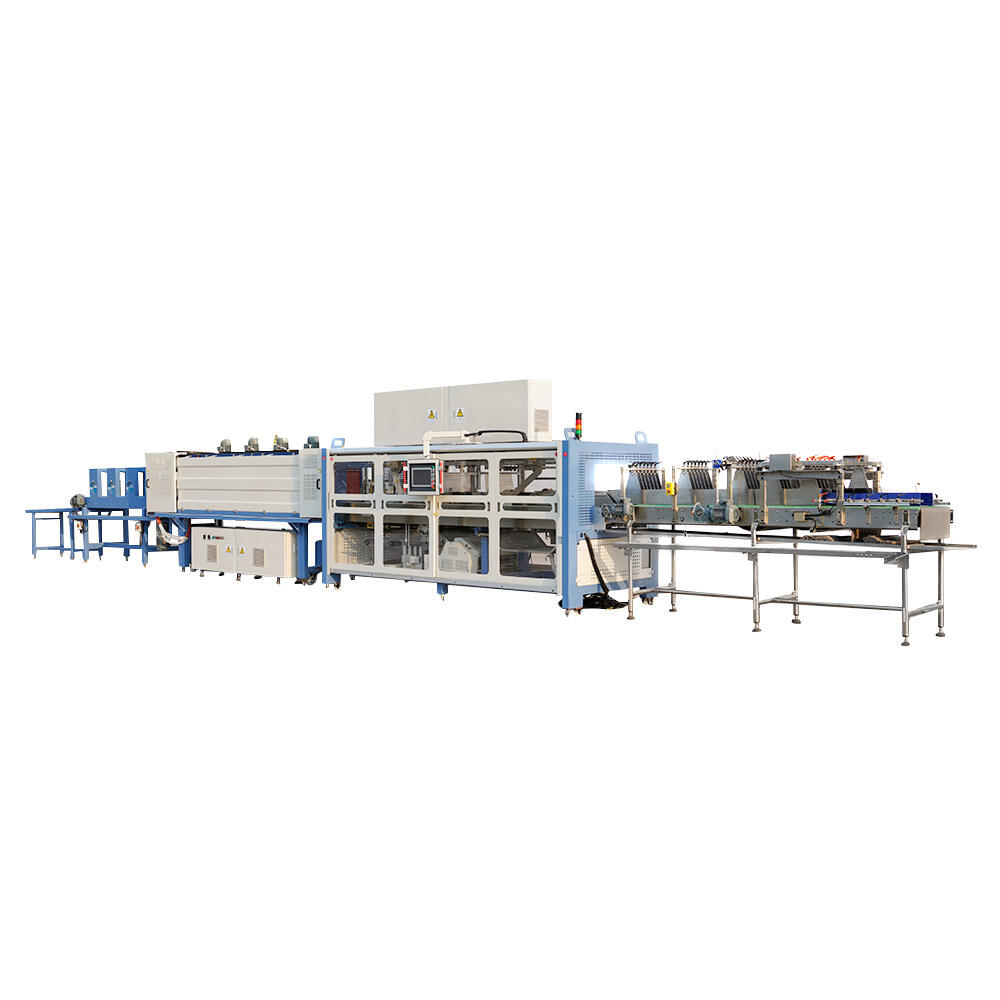

Depaletyzator puszek to zaawansowany system automatyczny zaprojektowany w celu efektywnego usuwania warstw puszek z palet i przekazywania ich na linie produkcyjne. Ta wysokosprawna maszyna łączy precyzję mechaniczną z inteligentną technologią, aby obsługiwać różne rozmiary i konfiguracje puszek. System zazwyczaj składa się z sekcji wprowadzania palet, mechanizmu separacji warstw, obszaru zdejmowania oraz komponentów transportowych dla puszek. Działając poprzez kombinację systemów pneumatycznych, mechanicznych i elektronicznych, współczesne depaletyzatory mogą przetwarzać do 2000 puszek na minutę, co czyni je nieodzownymi w zakładach zajmujących się przetwórstwem napojów i żywności o dużej skali produkcji. Urządzenie wykorzystuje czujniki oraz programowalne sterowniki logiczne (PLC) do zapewnienia precyzyjnego pozycjonowania i delikatnego obchodzenia się z puszkami, minimalizując uszkodzenia i utrzymując efektywność produkcji. Cechy bezpieczeństwa obejmują przyciski awaryjnego zatrzymania, zasłony świetlne oraz osłony ochronne, które zapewniają bezpieczeństwo operatora przy jednoczesnym utrzymaniu optymalnej wydajności. Uniwersalność systemu pozwala na obsługę różnych układów palet i rozmiarów puszek, co czyni go wszechstronnym w zastosowaniu do różnych wymagań produkcyjnych. Zaawansowane modele posiadają funkcje monitorowania w czasie rzeczywistym oraz wspomaganie w zakresie utrzymania ruchu, pozwalając operatorom optymalizować działanie i zapobiegać przestojom.