Optimiser la production grâce à des solutions d'emballage adaptées

Sélectionner le bon machines et appareils pour l'emballage peut transformer l'efficacité, la structure des coûts et l'intégrité des produits de votre ligne de production. Parmi ces solutions, la machine à film rétractable se distingue par sa capacité à sécuriser, protéger et présenter les articles avec précision. Lors de l'évaluation des options disponibles pour votre installation, des facteurs tels que le type de machine, le choix du film, les exigences en matière de débit et les capacités d'intégration jouent tous un rôle essentiel. Ce guide complet examine comment choisir la meilleure machine à souder la cellophane pour votre ligne de production, afin d'assurer une opération sans faille et un retour sur investissement significatif.

Évaluation des besoins de la ligne de production

Évaluation des volumes de sortie et des taux de cycle

Comprendre vos volumes de production quotidiens et d'heure de pointe aide à déterminer la capacité nécessaire de la machine. Comparez les unités attendues par heure avec les taux de cycle des machines pour garantir une capacité adaptée. Les opérations à haut volume peuvent nécessiter des machines à emballage sous film rétractable à mouvement continu capables de réaliser plus de 100 emballages par minute, alors que les petites séries peuvent être correctement traitées par des systèmes intermittents ou semi-automatiques. Adapter la vitesse de la machine à votre ligne de production permet d'éviter les goulots d'étranglement en aval et de maintenir un flux de travail constant.

Détermination de la taille du produit et de la variabilité du format

Analysez les dimensions, formes et formats d'emballage de vos produits. Les machines équipées de porte-films réglables et de paramètres de largeur programmables permettent de gérer facilement divers profils de produits avec un minimum d'interventions manuelles. Pour les emballages standardisés tels que les boîtes ou les cylindres, des scelleuses à plateau spécifiques ou des machines à enroulement rotatif offrent des performances optimisées. Si vos lignes de produits s'élargissent de manière saisonnière ou comprennent des formes inhabituelles, privilégiez des machines à film rétractable modulaires dotées de convoyeurs à changement rapide et de tunnels réglables, facilitant un reconditionnement rapide.

Comparaison des architectures principales des machines

Systèmes semi-automatiques de soudure et de rétractation

Les machines à emballage thermorétractable semi-automatiques, souvent composées d'un bras de soudure manuel associé à un tunnel de chaleur dédié, offrent une solution d'entrée de gamme. Les opérateurs placent les produits dans des manchons pré-ouverts, activent la barre de soudure et introduisent le colis dans le tunnel. Les avantages comprennent un investissement initial réduit, une manipulation simple et une maintenance peu complexe. Pensez à intégrer un design ergonomique des poignées, un affichage numérique de la température et des options d'attache convoyeur pour une évolutivité progressive en fonction de l'augmentation de la production.

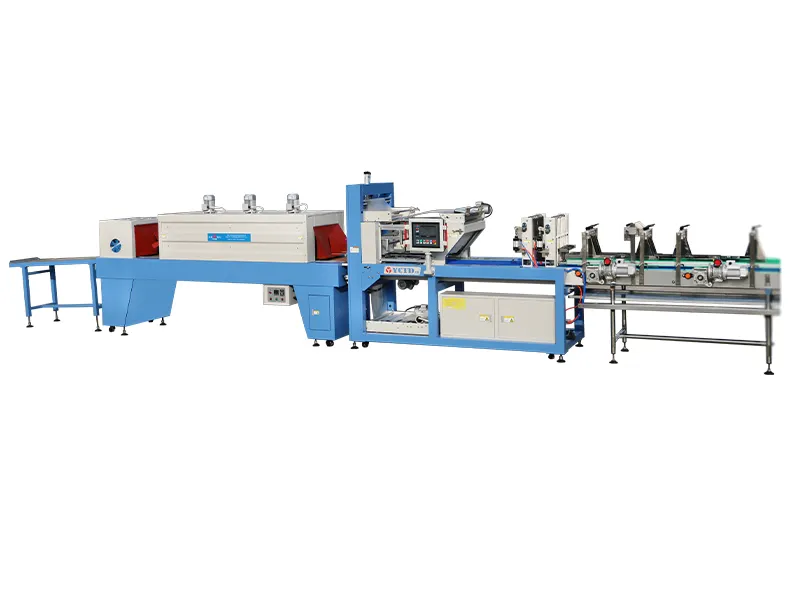

Machines entièrement automatiques en ligne et à plateau tournant

Les machines entièrement automatiques intègrent le filmage, le scellage et le rétrécissement en un seul cycle continu. Les systèmes en ligne traitent les articles séquentiellement sur un tapis roulant, idéal pour les environnements à grande vitesse. Les enrobeuses rotatives font tourner les lots de produits sous un arc de scellage avant d'entrer dans un tunnel de rétrécissement, permettant ainsi le traitement simultané de plusieurs unités. Évaluez l'empreinte, la consommation d'énergie et l'efficacité d'utilisation du film de chaque architecture afin de déterminer celle qui convient le mieux à votre espace disponible et à votre budget énergétique.

Priorisation des caractéristiques techniques et opérationnelles

Gestion de la tension du film et manipulation des rouleaux

L'application fiable du film dépend d'un contrôle précis de la tension. Recherchez les machines à emballer sous film avec systèmes de freinage réglables ou barres dansantes capables de maintenir une tension constante lors de l'alimentation du film, évitant ainsi plis et déchirures. Des systèmes de serrage automatiques du mandrin et des mécanismes simples permettant de changer les bobines réduisent les temps d'arrêt. Les machines acceptant différentes largeurs et diamètres de bobines offrent une plus grande flexibilité quel que soit le type de film utilisé — polyoléfine, PVC ou polyéthylène.

Performance du tunnel de chaleur et dynamique de l'air

Un tunnel bien conçu assure une répartition uniforme de la chaleur, essentielle pour des emballages clairs et serrés. Parmi les éléments clés de conception figurent des buses d'air multidirectionnelles, des panneaux intérieurs isolés et des convoyeurs de tunnel à vitesse variable. Les machines équipées de zones programmables de température d'air permettent d'ajuster finement le réglage pour les objets fragiles ou les paquets plus épais — évitant brûlures ou rétrécissement incomplet. Des temps de montée en température rapides et une isolation efficace minimisent également la consommation d'énergie.

Intégration avec les systèmes existants

Synchronisation des convoyeurs et communication des capteurs

Un fonctionnement sans à-coups exige une intégration étroite entre votre machine à emballer sous film rétractable et les convoyeurs en amont. Les capteurs photoélectriques détectent l'arrivée des produits et déclenchent automatiquement les cycles de scellement et de rétractation uniquement lorsque les articles sont en position. Cette synchronisation réduit les bourrages et le gaspillage de film. En outre, assurez-vous de la compatibilité avec les palettiseurs, les cartonneuses ou les machines à emballer en caisses afin de maintenir un flux harmonisé sur la ligne, minimisant ainsi les interventions manuelles.

Systèmes de Contrôle et Interfaces d'Automatisation

Les machines modernes d'emballage sous film rétractable utilisent des contrôleurs logiques programmables (PLC) et des interfaces homme-machine (IHM) intuitives pour simplifier le fonctionnement. Choisissez des machines dotées de capacités de gestion de recettes, permettant la récupération rapide de paramètres prédéfinis pour différents produits. Les PLC compatibles réseau facilitent l'échange de données avec des plateformes SCADA ou MES, permettant une surveillance centralisée des métriques de productivité, des temps d'arrêt et des alertes de maintenance.

Analyse du Coût Total de Possession

Efficacité Énergétique et Consommation des Utilities

Évaluez la consommation électrique de la machine, en particulier pour les tunnels de chauffage et les moteurs. Les chauffants à haut rendement et les moteurs à vitesse variable (VFD) réduisent les coûts d'électricité sur la durée de vie de la machine. Les modes veille ou sommeil pendant les périodes d'inactivité permettent également de diminuer la consommation. Comparez les étiquettes énergétiques et le nombre d'heures de fonctionnement prévues afin d'estimer les coûts annuels en fonction des volumes produits.

Exigences en matière d'entretien et de réparabilité

La maintenance préventive prolonge la durée de vie de la machine et évite les arrêts imprévus. Privilégiez les machines de thermorétraction modulaires, dotées de composants facilement remplaçables tels que les fils de soudure et les courroies, ainsi que d'ouvertures accessibles facilitant les inspections régulières. Les fonctionnalités de diagnostic à distance et les contrats de service fournis par le fournisseur réduisent les délais d'intervention. Évaluez la disponibilité et les délais de livraison des pièces de rechange pour éviter les retards liés à leur approvisionnement.

Durabilité et conformité réglementaire

Choix Écologiques de Films

Intégrez des films rétractables contenant des matériaux recyclés ou d'origine biologique compatibles avec les profils thermiques de votre machine. Des mélanges spécialisés de polyoléfines permettent d'utiliser des épaisseurs réduites tout en maintenant une bonne résistance à la traction. Ces films écologiques contribuent à réduire les déchets plastiques et appuient les objectifs de durabilité de l'entreprise. De plus, des accessoires de collecte intégrée des chutes permettent de recycler les films directement en sortie du tunnel.

Normes de sécurité et ergonomie des opérateurs

Vérifiez que la machine est conforme aux réglementations locales en matière de sécurité — normes CE, UL ou OSHA selon les cas. Les équipements de sécurité essentiels comprennent des boutons d'arrêt d'urgence, des protecteurs verrouillés et des capteurs de coupure thermique. Une conception ergonomique, incluant notamment des barres de soudage réglables en hauteur et des bords de convoyeur profilés bas, réduit la fatigue des opérateurs et améliore la productivité globale.

Évolution future et adaptabilité technologique

Mises à niveau modulaires et intégration d'accessoires

Sélectionnez des machines à emballer sous film rétractable disposant de possibilités d'évolution pour des améliorations d'automatisation — bras robotiques de préhension, chargeurs automatiques de film ou convoyeurs d'éjection secondaires. La possibilité d'ajouter des modules sans avoir à remplacer les machines principales protège l'investissement initial et facilite l'augmentation de capacité.

Connectivité des données et préparation pour l'Industrie 4.0

Les fonctionnalités de l'Internet des objets (IoT) offrent un suivi en temps réel des performances, des alertes de maintenance prédictive et une analyse de la consommation énergétique. Les machines équipées d'interfaces Ethernet ou sans fil peuvent transmettre des données vers des tableaux de bord centralisés assurant une visibilité à l'échelle de l'entreprise, favorisant ainsi l'amélioration continue et la simplification de la prise de décision.

FAQ

Comment adapter la capacité de la machine à emballer sous film rétractable aux exigences de production ?

Calculez le nombre maximum d'unités par heure, puis sélectionnez une machine dont la vitesse de cycle nominale atteint ou dépasse ce chiffre, en tenant compte des arrêts occasionnels et des temps de changement.

Quelles tâches de maintenance sont essentielles pour minimiser les temps d'arrêt ?

Vérifiez régulièrement les câbles d'étanchéité, les courroies et les capteurs du tunnel de chaleur ; appliquez des points de lubrification ; calibrez les systèmes de tension et les contrôles de température ; et tenez un registre pour l'analyse des tendances.

Puis-je utiliser plusieurs types de films sur une seule machine ?

De nombreuses machines à emballer sous vide acceptent divers formats de film, à condition qu'elles soient équipées de contrôles de tension ajustables, de profils de température programmables et de supports de bobines adaptés.

Quelles sont les principales fonctionnalités économisant l'énergie à prendre en compte ?

Recherchez des éléments de chauffe rapides, des tunnels isolés, des variateurs de vitesse sur les convoyeurs et des modes veille pour réduire la consommation d'énergie au repos.

Table des Matières

- Optimiser la production grâce à des solutions d'emballage adaptées

- Évaluation des besoins de la ligne de production

- Comparaison des architectures principales des machines

- Priorisation des caractéristiques techniques et opérationnelles

- Intégration avec les systèmes existants

- Analyse du Coût Total de Possession

- Durabilité et conformité réglementaire

- Évolution future et adaptabilité technologique

-

FAQ

- Comment adapter la capacité de la machine à emballer sous film rétractable aux exigences de production ?

- Quelles tâches de maintenance sont essentielles pour minimiser les temps d'arrêt ?

- Puis-je utiliser plusieurs types de films sur une seule machine ?

- Quelles sont les principales fonctionnalités économisant l'énergie à prendre en compte ?