Упрощение производства с помощью оптимальных решений упаковки

Выбор подходящего упаковочное оборудование может изменить эффективность вашей производственной линии, структуру затрат и целостность продукта. Среди этих решений суспекционная упаковочная машина отличается способностью к закреплению, защите и представлению предметов с точностью. При оценке вариантов для вашего объекта такие факторы, как тип машины, выбор пленки, требования к пропускной способности и возможности интеграции, играют ключевую роль. В этом подробном руководстве рассматривается, как выбрать лучшую режущую оберточную машину для вашей производственной линии, обеспечивая бесшовную работу и значительную отдачу от инвестиций.

Оценка потребностей в производственной линии

Оценка объемов выпуска и скорости цикла

Понимание ваших ежедневных и пиковых объемов производства помогает определить необходимую пропускную способность машины. Сравните ожидаемое количество единиц в час с циклической производительностью машины, чтобы убедиться в соответствии мощностей. Крупные операции могут потребовать шринговальных машин с непрерывным движением, способных выполнять 100+ упаковок в минуту, тогда как небольшие партии могут быть достаточно обеспечены машинами с прерывистым движением или полуавтоматическими системами. Соответствие скорости машины вашей производственной линии предотвращает узкие места на выходе и поддерживает стабильный рабочий процесс.

Определение размера продукта и вариативности форматов

Проанализируйте размеры, формы и форматы упаковки ваших продуктов. Машины с регулируемыми держателями пленки и программируемыми настройками ширины справляются с различными профилями продукции при минимальных ручных переналадках. Для стандартных упаковок, таких как коробки или цилиндры, специализированные лотковые упаковочные машины или ротационные обертывающие устройства обеспечивают оптимизированную производительность. Если линейки продукции расширяются сезонно или включают уникальные формы, выбирайте модульные машины для усадочной упаковки с быстро сменными конвейерами и регулируемыми туннелями для облегчения быстрой переналадки.

Сравнение ключевых архитектур машин

Полуавтоматические системы запайки и усадки

Полуавтоматические машины для усадочной упаковки, часто включающие ручной уплотнительный механизм в сочетании с отдельным термотуннелем, обеспечивают базовое решение. Операторы размещают продукты в предварительно открытых пленочных рукавах, активируют уплотнительный барьер и подают упаковку в туннель. Преимущества включают меньшие капитальные затраты, простоту эксплуатации и минимальную сложность обслуживания. Следует учитывать эргономический дизайн ручек, цифровые индикаторы температуры и дополнительные конвейерные приспособления для постепенного увеличения объема производства.

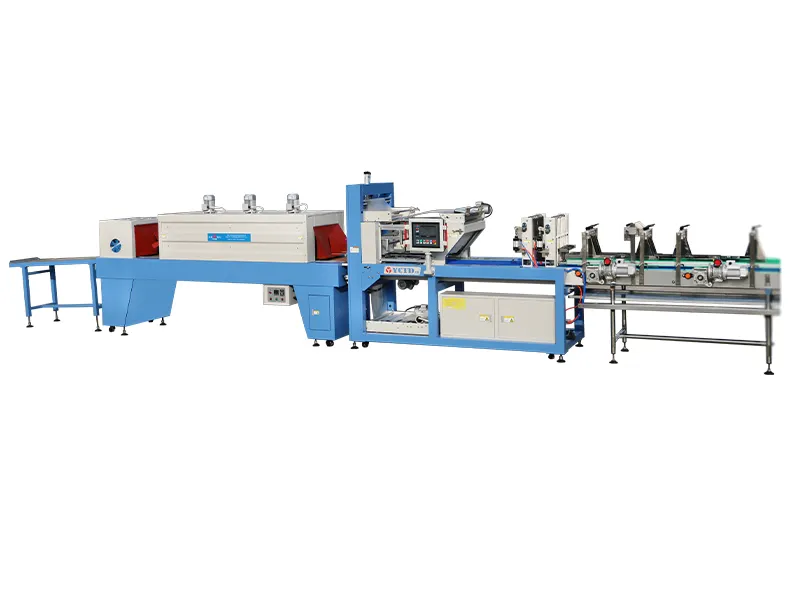

Полностью автоматические линейные и роторные машины

Полностью автоматические машины интегрируют обертывание, запечатывание и усадку в один непрерывный цикл. Линейные системы обрабатывают предметы последовательно на конвейерной ленте, что идеально подходит для высокоскоростных условий. Оборотные упаковочные машины вращают партии продукции через арку запечатывания перед входом в туннель усадки, обеспечивая одновременную обработку нескольких единиц оборудования. Оцените занимаемую площадь, потребление электроэнергии и эффективность использования пленки для каждой архитектуры, чтобы определить наилучшее соответствие вашему производственному пространству и бюджету на энергоносители.

Приоритезация технических и эксплуатационных характеристик

Контроль натяжения пленки и обращение с бухтами

Надежное нанесение пленки зависит от точного контроля натяжения. Следует выбирать машины для упаковки в термоусадочную пленку с регулируемыми тормозными системами или компенсаторами натяжения, которые обеспечивают постоянное натяжение подачи пленки, предотвращая образование складок и разрывов. Автоматическое зажимное устройство для намотки и простой механизм замены бобин сокращают время простоя. Оборудование, поддерживающее различные ширины и диаметры бобин, обеспечивает гибкость при использовании разных типов пленки — полиолефиновой, ПВХ или полиэтиленовой.

Производительность термоусадочной камеры и динамика воздушного потока

Хорошо спроектированная камера обеспечивает равномерное распределение тепла, что критически важно для получения четкой и плотной упаковки. Ключевые аспекты конструкции включают в себя воздушные сопла с многосторонним направлением потока, теплоизолированные внутренние панели и транспортеры камеры с регулируемой скоростью. Машины, оснащенные программируемыми зонами температуры воздуха, позволяют точно настраивать параметры для хрупких изделий и более толстых грузов, избегая перегрева или недостаточной усадки. Быстрый разогрев и эффективная теплоизоляция также минимизируют потребление энергии.

Интеграция с существующими системами

Синхронизация конвейера и связь датчиков

Бесперебойная работа требует тесной интеграции вашей машины для упаковки в стрейч-пленку и подводящих конвейеров. Фотоэлектрические датчики определяют прибытие продукции, запуская автоматические циклы герметизации и усадки только тогда, когда изделия находятся в нужной позиции. Это синхронизация уменьшает неправильную подачку и отходы пленки. Кроме того, убедитесь в совместимости с паллетоукладчиками, картонажными машинами или упаковочными машинами для поддержания согласованного потока линии, минимизируя ручное вмешательство.

Системы управления и интерфейсы автоматизации

Современные машины для упаковки в стрейч-пленку используют программируемые логические контроллеры (ПЛК) и интуитивно понятные человеко-машинные интерфейсы (HMI) для оптимизации работы. Выбирайте машины с возможностью управления рецептами, что позволяет быстро извлекать заранее заданные параметры для различных продуктов. ПЛК, готовые к подключению к сети, способствуют обмену данными с платформами SCADA или MES, обеспечивая централизованный контроль показателей производительности, событий простоя и уведомлений о техническом обслуживании.

Анализ общей стоимости владения

Энергоэффективность и потребление ресурсов

Оцените потребление электроэнергии машиной, особенно тепловых туннелей и двигателей. Высокоэффективные обогреватели и двигатели с регулируемой частотой (VFD) снижают расходы на электроэнергию в течение срока службы машины. Режимы ожидания или сна в периоды простоя дополнительно снижают потребление. Сравните показатели энергоэффективности и предполагаемые часы работы, чтобы оценить годовые коммунальные расходы относительно объемов производства.

Требования к обслуживанию и ремонтопригодность

Профилактическое обслуживание продлевает срок службы оборудования и предотвращает незапланированные простои. Выбирайте машины для упаковки в стрейч-пленку с модульными компонентами — такими как легко заменяемые нагревательные элементы и ремни — и с четким доступом к панелям для регулярного осмотра. Возможности удаленной диагностики и сервисные контракты от поставщиков сокращают время на устранение неисправностей. Оцените доступность запасных частей и сроки их поставки, чтобы избежать длительных задержек при закупке.

Устойчивое развитие и соблюдение нормативных требований

Экологичный выбор пленки

Используйте усадочные пленки из переработанных или биологических материалов, совместимые с температурными режимами вашей машины. Специализированные смеси полиолефинов позволяют использовать более тонкие пленки, сохраняя прочность на растяжение. Такие экологичные пленки уменьшают объем пластиковых отходов и способствуют достижению корпоративных целей в области устойчивого развития. Кроме того, устройства сбора отходов непосредственно на выходе туннеля облегчают переработку пленки.

Стандарты безопасности и эргономика для операторов

Убедитесь, что машина соответствует местным нормам безопасности — стандартам CE, UL или OSHA, где это применимо. К основным функциям безопасности относятся кнопки аварийной остановки, блокировочные защитные устройства и датчики термического отключения. Элементы эргономичного дизайна, такие как регулируемые по высоте уплотнительные балки и конвейеры с низким краем, снижают нагрузку на оператора и повышают общую производительность.

Возможности будущего расширения и технологическая адаптируемость

Модульные обновления и интеграция аксессуаров

Выбирайте упаковочные машины с возможностью модернизации для повышения автоматизации — роботизированные системы захвата и размещения, автоматические загрузчики пленки или дополнительные конвейеры для выброса. Возможность добавления модулей без замены основного оборудования защищает капиталовложения и упрощает масштабирование.

Подключение к данным и готовность к Industry 4.0

Функции интернета вещей (IoT) обеспечивают отслеживание производительности в реальном времени, предупреждения о прогнозируемом техническом обслуживании и анализ потребления энергии. Машины, оснащенные интерфейсами Ethernet или беспроводной связью, могут передавать данные в централизованные информационные панели для обеспечения прозрачности на уровне предприятия, что способствует непрерывному совершенствованию и упрощению процессов принятия решений.

Часто задаваемые вопросы

Как подобрать производительность упаковочной машины под требования производства?

Рассчитайте максимальное количество единиц продукции в час, затем выберите машину, циклическая скорость которой соответствует или превышает этот показатель, учитывая возможные простои и время на переналадку.

Какие задачи технического обслуживания критичны для минимизации простоев?

Регулярно проверяйте уплотнительные провода, ремни и датчики термотуннеля, смазывайте точки смазки, калибруйте системы натяжения и температурного контроля, а также ведите журнал для анализа тенденций.

Могу ли я использовать несколько типов пленки на одной машине?

Многие машины для термоусадки поддерживают различные форматы пленки при наличии регулируемых систем натяжения, программируемых температурных профилей и соответствующих держателей бобин.

Какие ключевые функции энергосбережения следует учитывать?

Обратите внимание на элементы быстрого нагрева, изолированные туннели, приводы с регулируемой частотой на конвейерах и режимы ожидания для снижения потребления электроэнергии в режиме простоя.

Содержание

- Упрощение производства с помощью оптимальных решений упаковки

- Оценка потребностей в производственной линии

- Сравнение ключевых архитектур машин

- Приоритезация технических и эксплуатационных характеристик

- Интеграция с существующими системами

- Анализ общей стоимости владения

- Устойчивое развитие и соблюдение нормативных требований

- Возможности будущего расширения и технологическая адаптируемость

- Часто задаваемые вопросы