Optymalizacja produkcji dzięki idealnym rozwiązaniom pakowaniowym

Wybieranie odpowiedniego maszyny Pakujące może ztransformować efektywność, strukturę kosztów i integralność produktu Twojej linii produkcyjnej. Wśród tych rozwiązań szczególnie wyróżnia się maszyna do opakowywania z suwenirów dzięki swojej zdolności do precyzyjnego zabezpieczania, ochrony i prezentowania produktów. Oceniając opcje dostępne dla Twojego zakładu, na wybór mają wpływ takie czynniki jak typ maszyny, dobór folii, wymagania przepustowości czy możliwości integracji. Ten kompleksowy przewodnik analizuje, jak wybrać najlepszą maszynę do opakowań termokurczliwych dla swojej linii produkcyjnej, zapewniając płynną pracę i znaczący zwrot z inwestycji.

Analiza wymagań linii produkcyjnej

Ocena wielkości produkcji i częstotliwości cykli

Zrozumienie dziennej i szczytowej wielkości produkcji pomaga określić wymaganą wydajność maszyny. Porównaj przewidywaną liczbę jednostek na godzinę z częstotliwością cykli maszyny, aby zapewnić odpowiednią pojemność. Dla dużych wolumenów produkcji mogą być potrzebne maszyny do pakowania termokurczliwego o napędzie ciągłym, osiągające 100+ pakowań na minutę, podczas gdy mniejsze partie mogą być wystarczająco obsługiwane przez systemy o ruchu przerywanym lub półautomatyczne. Dostosowanie prędkości maszyny do linii produkcyjnej zapobiega wąskim garłom i zapewnia płynność procesu.

Określenie wielkości i zmienności formatu produktu

Zanalizuj wymiary, kształty i formaty opakowań swoich produktów. Maszyny wyposażone w regulowane uchwyty foliowe i programowalne ustawienia szerokości skutecznie radzą sobie z różnorodnymi profilami produktów przy minimalnej liczbie ręcznych przebrań. Dla standardowych opakowań, takich jak pudełka czy cylindry, dedykowane maszyny do pakowania w blistrze lub opakowywarki rotacyjne oferują zoptymalizowaną wydajność. Jeżeli linie produktów rozszerzają się sezonowo lub obejmują nietypowe kształty, wybierz modułowe maszyny do shrinkowana z szybkozmiennymi przenośnikami i regulowanymi tunelem, umożliwiającymi szybką przebudowę.

Porównanie kluczowych architektur maszyn

Półautomatyczne systemy zamykania i shrinkowania

Półautomatyczne maszyny do pakowania termokurczliwego, często składające się z ręcznego ramienia uszczelniającego i dedykowanego tunelu grzewczego, stanowią rozwiązanie wejściowego poziomu. Operatorzy umieszczają produkty w uprzednio otwartych rękawach foliowych, aktywują pręt uszczelniający i wprowadzają paczkę do tunelu. Zaletami są niższe nakłady inwestycyjne, prostota obsługi oraz niska złożoność konserwacji. Należy zwrócić uwagę na projekt ergonomii uchwytów, cyfrowe wskaźniki temperatury oraz opcjonalne wyposażenie w taśmy przesyłowe umożliwiające stopniowe zwiększanie wydajności wraz ze wzrostem produkcji.

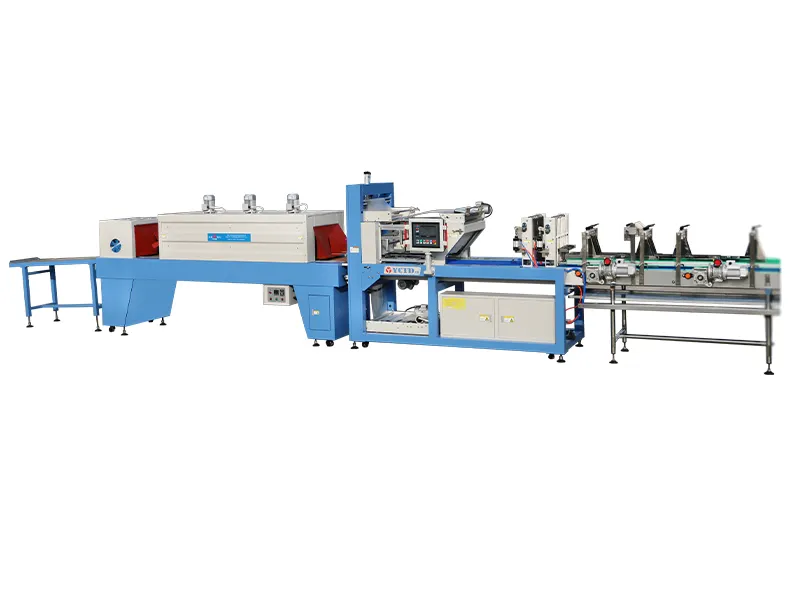

Maszyny w pełni automatyczne, liniowe i obrotowe

Maszyny w pełni automatyczne integrują pakowanie, uszczelnianie i termokurczliwość w jednym ciągłym cyklu. Systemy liniowe przetwarzają przedmioty sekwencyjnie na taśmie transportowej, co jest idealne dla środowisk o wysokiej prędkości. Opakowywacze obrotowe obracają partiami produktów przez łuk uszczelniający przed wejściem do tunelu termokurczliwego, umożliwiając jednoczesne przetwarzanie wielu jednostek. Oceń wydajność każdej architektury pod względem zajętości przestrzeni, zużycia energii i efektywności zużycia folii, aby określić najlepsze dopasowanie do dostępnej powierzchni i budżetu energetycznego.

Kierowanie priorytetów technicznych i operacyjnych

Zarządzanie napięciem folii i obsługa zwojów

Niezawodne nakładanie folii zależy od precyzyjnej kontroli napięcia. Należy szukać maszyn do termokurzawki z regulowanymi systemami hamulcowymi lub prętami napięcia, które utrzymują stałe napięcie podawania folii, zapobiegając powstawaniu zmarszczek i rozerwaniom. Automatyczne zaciskanie bębnów i proste mechanizmy wymiany zwojów skracają czas przestoju. Maszyny obsługujące różne szerokości i średnice zwojów zapewniają elastyczność w stosowaniu różnych typów folii – niezależnie od tego, czy są to folie poliolefinowe, PVC czy polietylenowe.

Wydajność komory termicznej i dynamika przepływu powietrza

Dobrze zaprojektowana komora zapewnia równomierne rozprowadzenie ciepła, co jest kluczowe dla uzyskania klarownych i ciasnych opakowań. Kluczowe cechy konstrukcyjne obejmują dysze do powietrza o wielokierunkowym wypływie, izolowane paneli wewnętrznych oraz przenośniki tunelowe z regulowaną prędkością. Maszyny wyposażone w programowalne strefy temperatury powietrza pozwalają na dokładne dopasowanie parametrów do delikatnych produktów czy grubszych bloków – unikając przypalenia lub niepełnego ściągnięcia folii. Szybki czas nagrzewania oraz skuteczna izolacja minimalizują również zużycie energii.

Integracja z istniejącymi systemami

Synchronizacja przenośników i komunikacja czujników

Bezawaryjna praca wymaga ścisłej integracji między maszyną do opakowywania foliowalną a przenośnikami górnymi. Czujniki fotoelektryczne wykrywają przybycie produktu, uruchamiając automatyczne cykle zapieczętowania i skurczu wyłącznie wtedy, gdy przedmioty znajdują się na pozycji. Ta synchronizacja zmniejsza błędne podawanie i marnotrawstwo folii. Ponadto, należy zapewnić kompatybilność z paletyzatorami, kartonarkami lub maszynami do pakowania w opakowania zbiorcze, aby zachować spójność przepływu linii, minimalizując interwencje ręczne.

Systemy Sterowania i Interfejsy Automatyzacji

Nowoczesne maszyny do opakowywania foliowalną wykorzystują programowalne sterowniki logiczne (PLC) oraz intuicyjne interfejsy człowiek-maszyna (HMI), które ułatwiają prowadzenie procesu. Wybieraj maszyny z funkcją zarządzania recepturami, umożliwiając szybkie pobieranie wstępnie ustawionych parametrów dla różnych produktów. Gotowe do pracy w sieci sterowniki PLC umożliwiają wymianę danych z platformami SCADA lub MES, umożliwiając centralizowane monitorowanie wskaźników wydajności, przestojów oraz alertów serwisowych.

Analiza Całkowitych Kosztów Posiadania

Efektywność Energetyczna i Zużycie Mediów Technologicznych

Oceń pobór mocy maszyny, szczególnie tuneli grzewczych i silników. Grzejniki o wysokiej wydajności oraz silniki z napędem o zmiennej częstotliwości (VFD) obniżają rachunki za energię elektryczną w całym okresie eksploatacji maszyny. Tryby oczekiwania lub uśpienia w czasie bezczynności dalszego zmniejszają zużycie. Porównaj klasyfikacje energetyczne i przewidywane godziny pracy, aby oszacować roczne koszty energii w stosunku do wolumenu produkcji.

Wymagania serwisowe i konserwacja

Konserwacja zapobiegawcza wydłuża żywotność maszyny i ogranicza nieplanowane przestoje. Wybierz maszyny do opakowań termokurczliwych z modułowymi komponentami – takimi jak łatwo wymienialne druty uszczelniające i paski – oraz panelami o łatwym dostępie do codziennych inspekcji. Możliwości diagnostyki zdalnej i umowy serwisowe oferowane przez dostawcę skracają czas realizacji napraw. Oceń dostępność części zamiennych i czas ich dostawy, aby uniknąć długich opóźnień w pozyskiwaniu.

Zrównoważenie i zgodność regulacyjna

Eko-Odpowiednie Wybory Folii

Wykorzystaj folie termokurczliwe z recyklingu lub na bazie surowców odnawialnych, które są kompatybilne z profilami temperatury Twojej maszyny. Specjalistyczne mieszanki poliolefin umożliwiają stosowanie cieńszych folii przy jednoczesnym zachowaniu wytrzymałości na rozciąganie. Takie ekologiczne folie zmniejszają ilość odpadów plastikowych i wspierają cele zrównoważonego rozwoju przedsiębiorstwa. Dodatkowo, urządzenia do zbierania odpadów inline umożliwiają recykling folii bezpośrednio przy wyjściu z tunelu.

Standardy bezpieczeństwa i ergonomia operatora

Upewnij się, że maszyna spełnia lokalne przepisy bezpieczeństwa – normy CE, UL lub OSHA, w zależności od potrzeb. Ważne funkcje bezpieczeństwa obejmują przyciski awaryjnego zatrzymania, blokady zabezpieczające i czujniki wyłączające cieplne. Elementy ergonomii projektowania, takie jak regulowane wysokościowo pręty uszczelniające i niskie krawędzie taśmy transportującej, zmniejszają obciążenie operatora i zwiększają ogólną produktywność.

Możliwość rozbudowy i dostosowania technologicznego

Uaktualnienia modułowe i integracja akcesoriów

Wybieraj maszyny do termokurczenia z możliwościami rozbudowy w zakresie automatyzacji – ramiona robotyczne typu pick-and-place, automatyczne podajniki folii lub taśmy do wtórnego odprowadzania. Możliwość dodawania modułów bez konieczności przekształcania podstawowej maszyny chroni inwestycję kapitałową i ułatwia skalowanie.

Łączność danych i gotowość do Industry 4.0

Funkcje Internetu Rzeczy (IoT) umożliwiają śledzenie parametrów pracy w czasie rzeczywistym, przesyłanie alertów dotyczących konserwacji predykcyjnej oraz analizę zużycia energii. Maszyny wyposażone w interfejsy Ethernet lub bezprzewodowe mogą przekazywać dane do scentralizowanych paneli, zapewniając kompleksowy wgląd na poziomie przedsiębiorstwa, co wspiera dążenie do ciągłego doskonalenia i ułatwia podejmowanie decyzji.

Często zadawane pytania

Jak dobrać wydajność maszyny do termokurczenia do potrzeb produkcji?

Oblicz maksymalną liczbę jednostek na godzinę, a następnie wybierz maszynę, której nominalna prędkość cyklu spełnia lub przewyższa ten parametr, uwzględniając przy tym okazjonalne przestoje oraz czasy przebrajania.

Jakie czynności konserwacyjne są kluczowe dla minimalizowania przestojów?

Regularnie sprawdzać stan uszczelniających drutów, pasków i czujników tunelu cieplnego; smarować punkty smarowania; kalibrować systemy napięcia i sterowanie temperaturą; prowadzić dziennik do analizy trendów.

Czy mogę używać różnych typów folii na jednej maszynie?

Wiele maszyn do pakowania termokurczliwego obsługuje różne formaty folii, pod warunkiem że są wyposażone w regulowane sterowanie napięcia, programowalne profile temperatury oraz odpowiednie uchwyty do zwojów folii.

Jakie są kluczowe cechy oszczędzające energię, na które należy zwrócićć uwagę?

Warto zwrócićć uwagę na elementy szybkiego nagrzewania, tunel izolowany, napędy VFD na taśmociągach oraz tryby oczekiwania pozwalające zmniejszyć zużycie energii w stanie bezczynności.

Spis treści

- Optymalizacja produkcji dzięki idealnym rozwiązaniom pakowaniowym

- Analiza wymagań linii produkcyjnej

- Porównanie kluczowych architektur maszyn

- Kierowanie priorytetów technicznych i operacyjnych

- Integracja z istniejącymi systemami

- Analiza Całkowitych Kosztów Posiadania

- Zrównoważenie i zgodność regulacyjna

- Możliwość rozbudowy i dostosowania technologicznego

- Często zadawane pytania