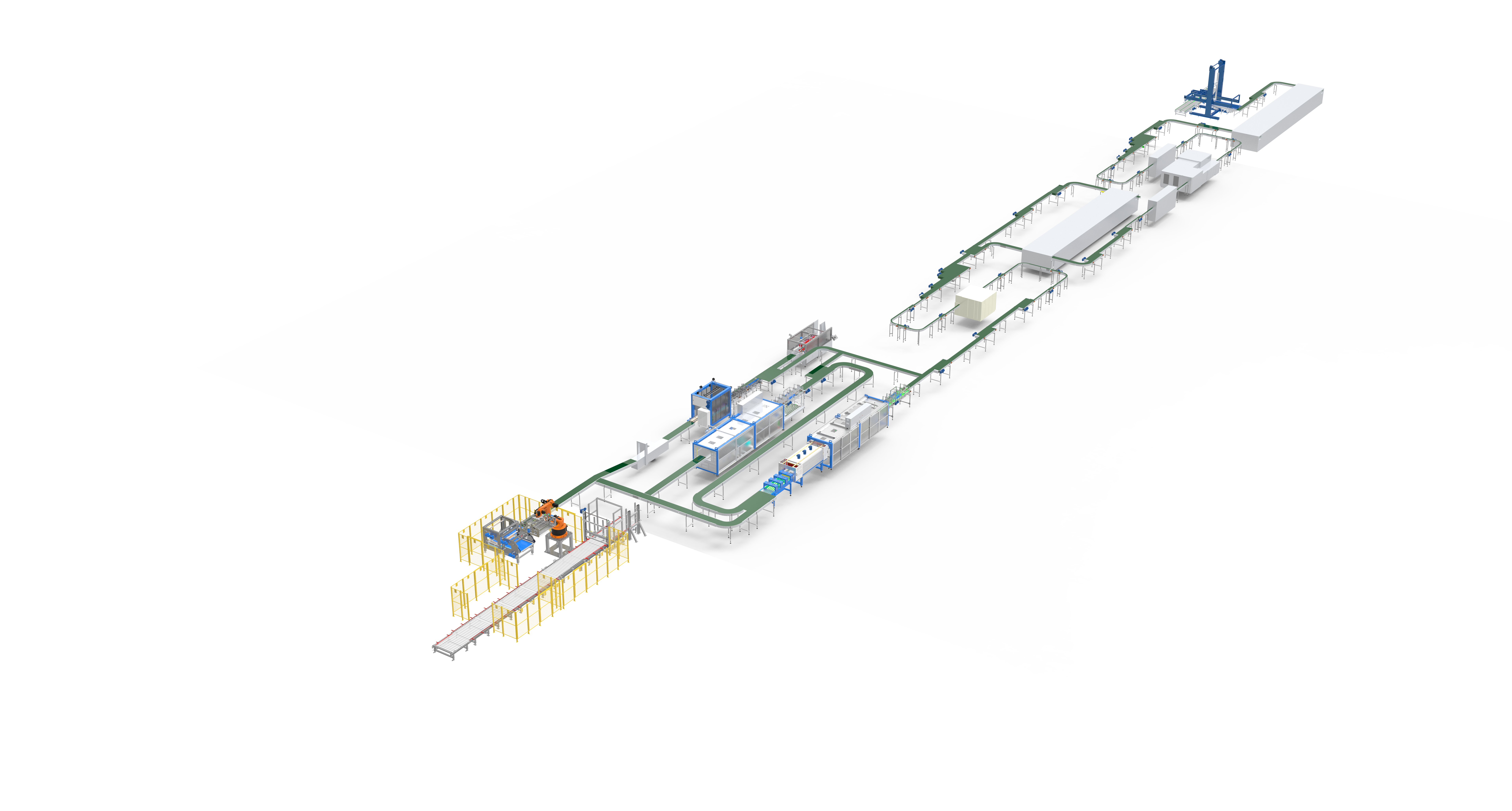

automatische vullijn voor dranken

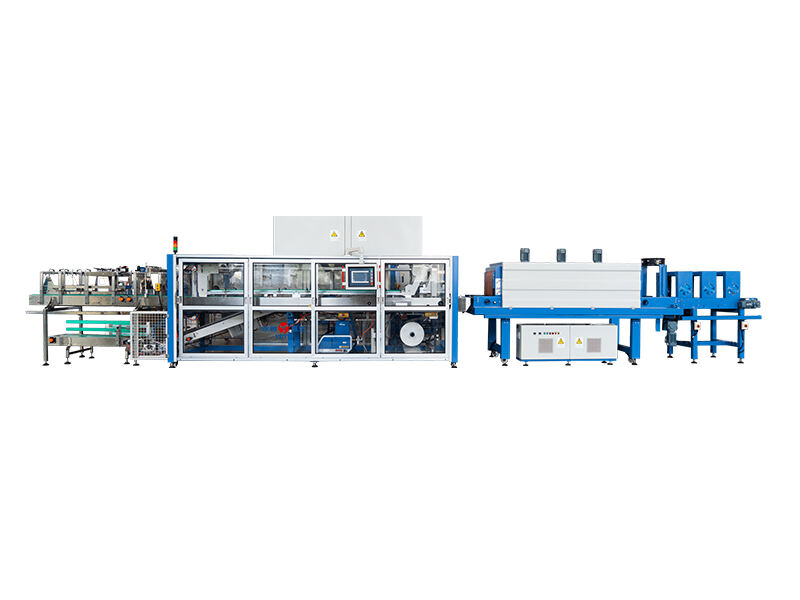

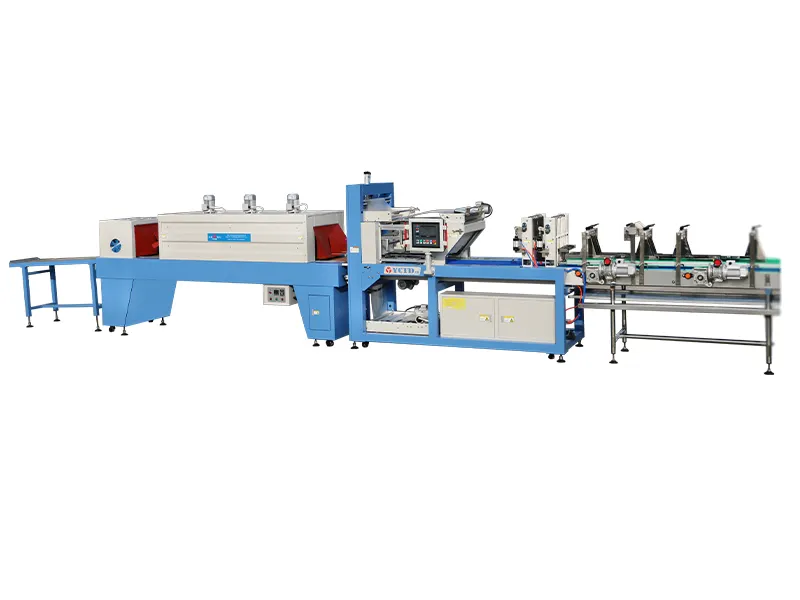

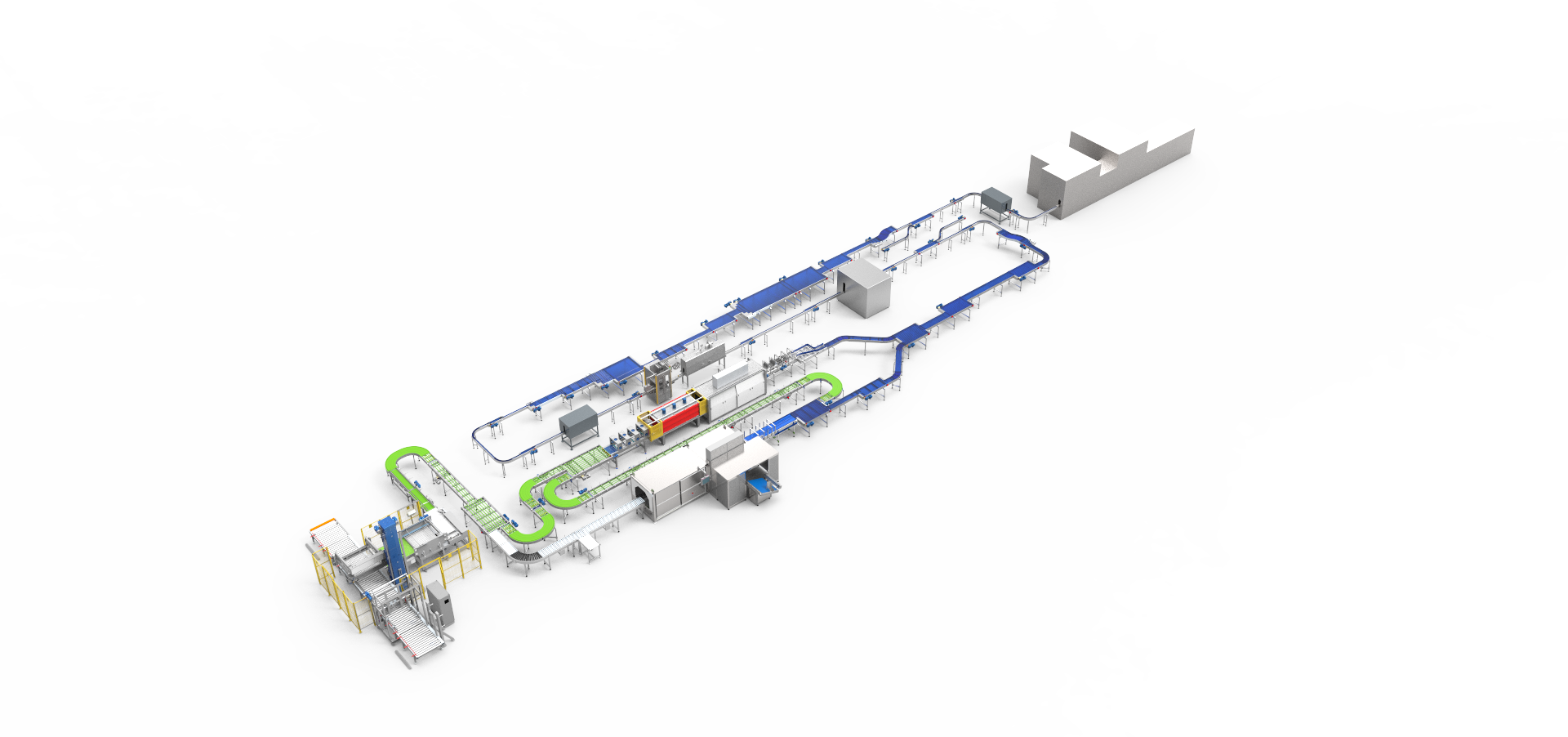

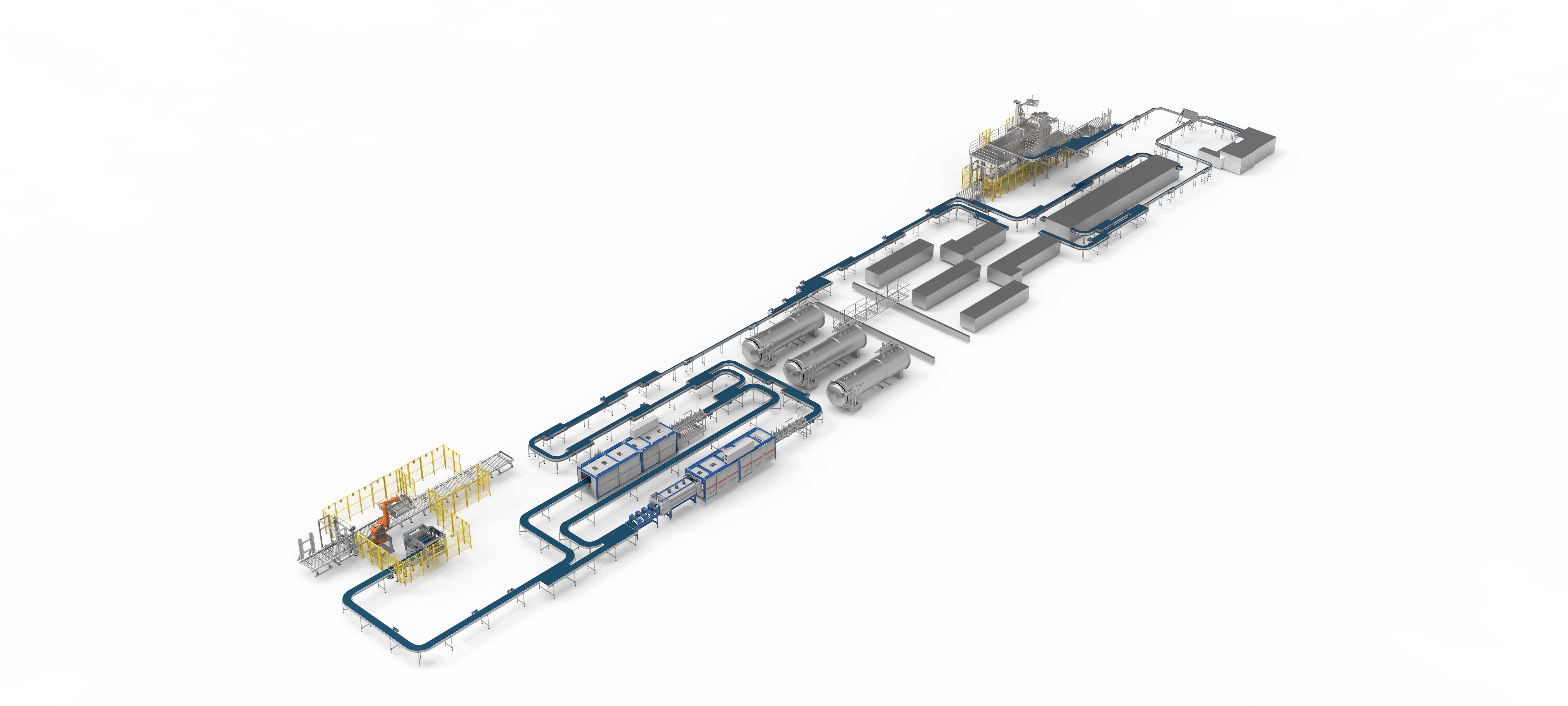

De automatische vullingslijn voor dranken is een toonaangevende oplossing in moderne drankenproductie, waarbij meerdere processen worden geïntegreerd tot een naadloze operatie. Dit geavanceerde systeem zorgt voor alles vanaf het spoelen van flessen tot het vullen en dichten ervan, waardoor constante kwaliteit en maximale efficiëntie worden gegarandeerd. De lijn begint doorgaans met een automatische flesontwarer, die containers aanvoert naar een precisiespoeler die mogelijke verontreinigingen verwijdert. De kernvulstation gebruikt geavanceerde volumetrische technologie, waardoor nauwkeurige vulniveaus worden gegarandeerd voor verschillende soorten dranken, van koolzuurhoudende dranken tot stilstaand water. De integratie van real-time bewakingssystemen stelt operators in staat om productieparameters te volgen, zoals vulniveaus, druk en temperatuur. De lijn bevat meerdere kwaliteitscontrolecheckpoints, waarbij sensoren en visiesystemen worden gebruikt om defecten of onregelmatigheden op te sporen. Met productiesnelheden variërend van 1.000 tot 50.000 flessen per uur kunnen deze systemen worden aangepast aan specifieke capaciteitsvereisten. De vullingslijn is ook uitgerust met CIP-systemen (Clean in Place), die een grondige desinfectie tussen productieruns garanderen. Moderne lijnen zijn uitgerust met gebruiksvriendelijke HMI-interfaces, waardoor eenvoudige bediening en snelle formaatwijzigingen mogelijk zijn. Deze geautomatiseerde oplossing vermindert de arbeidskosten aanzienlijk, terwijl de productkwaliteit tijdens langdurige productieruns consistent blijft.