szybkoobrotowa linia napojowa

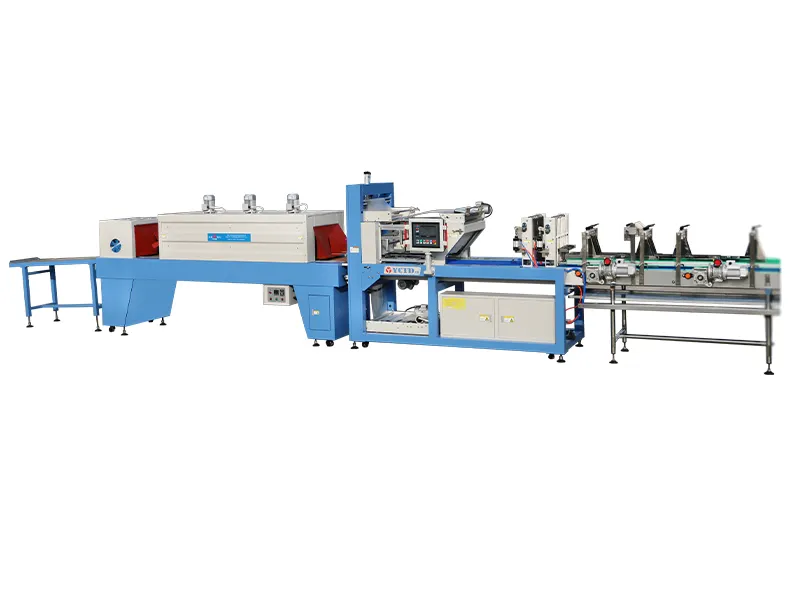

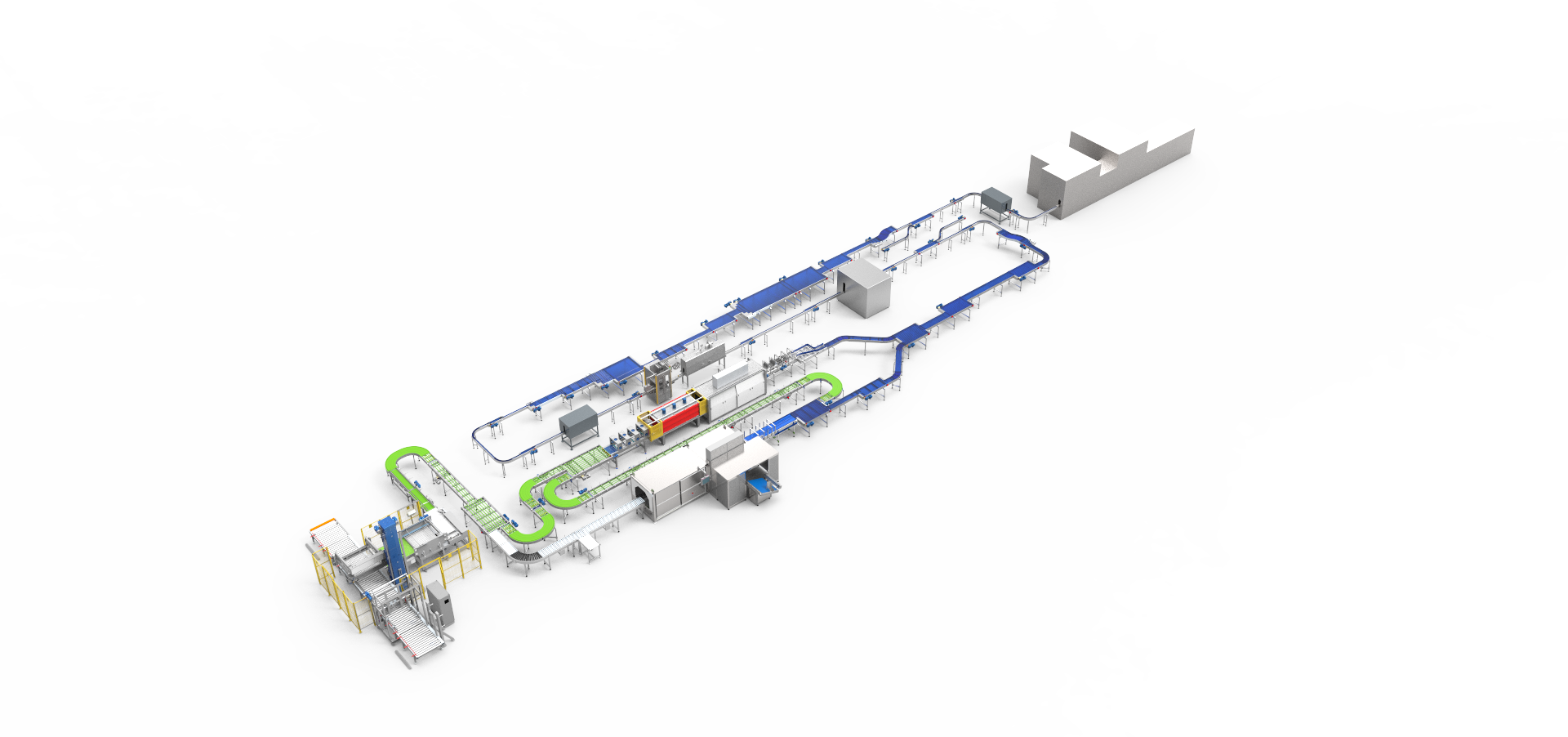

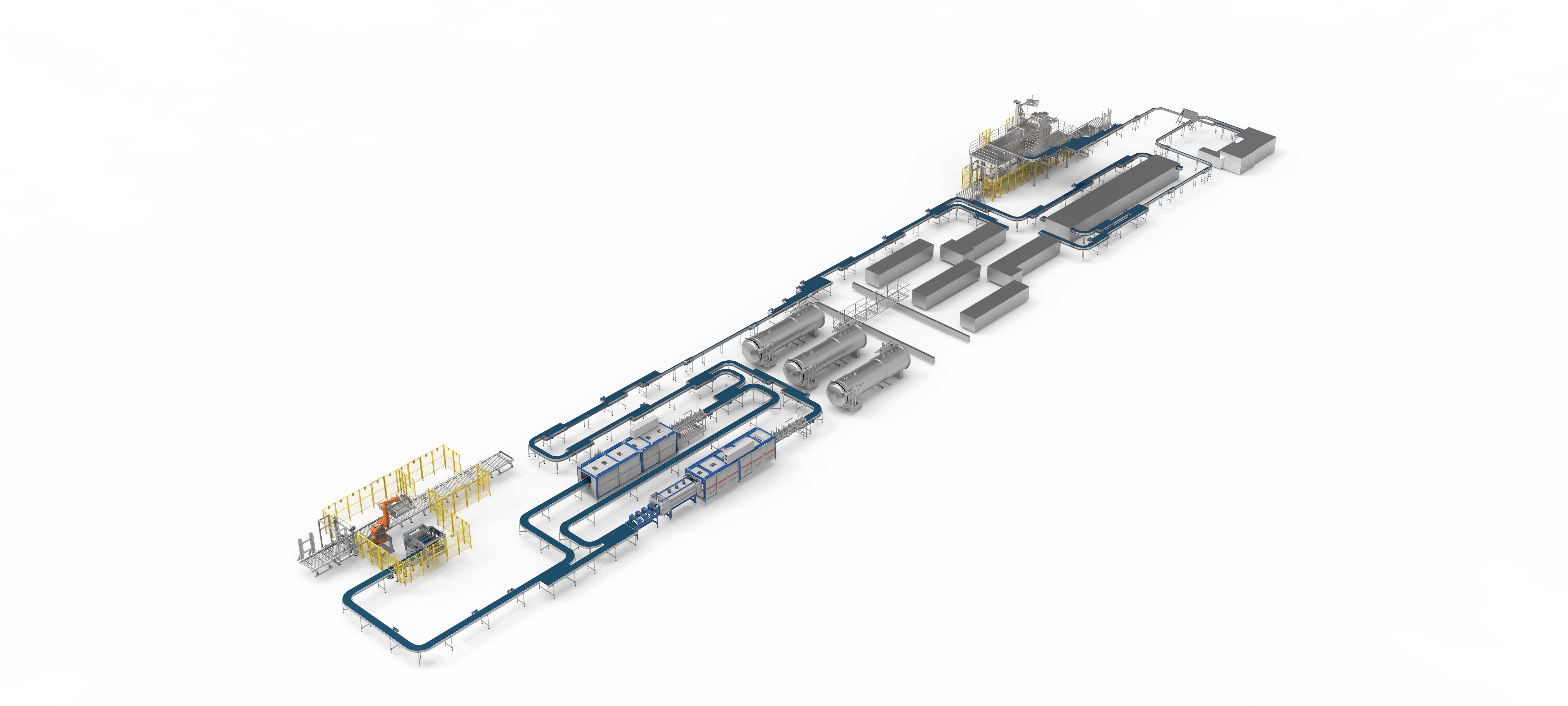

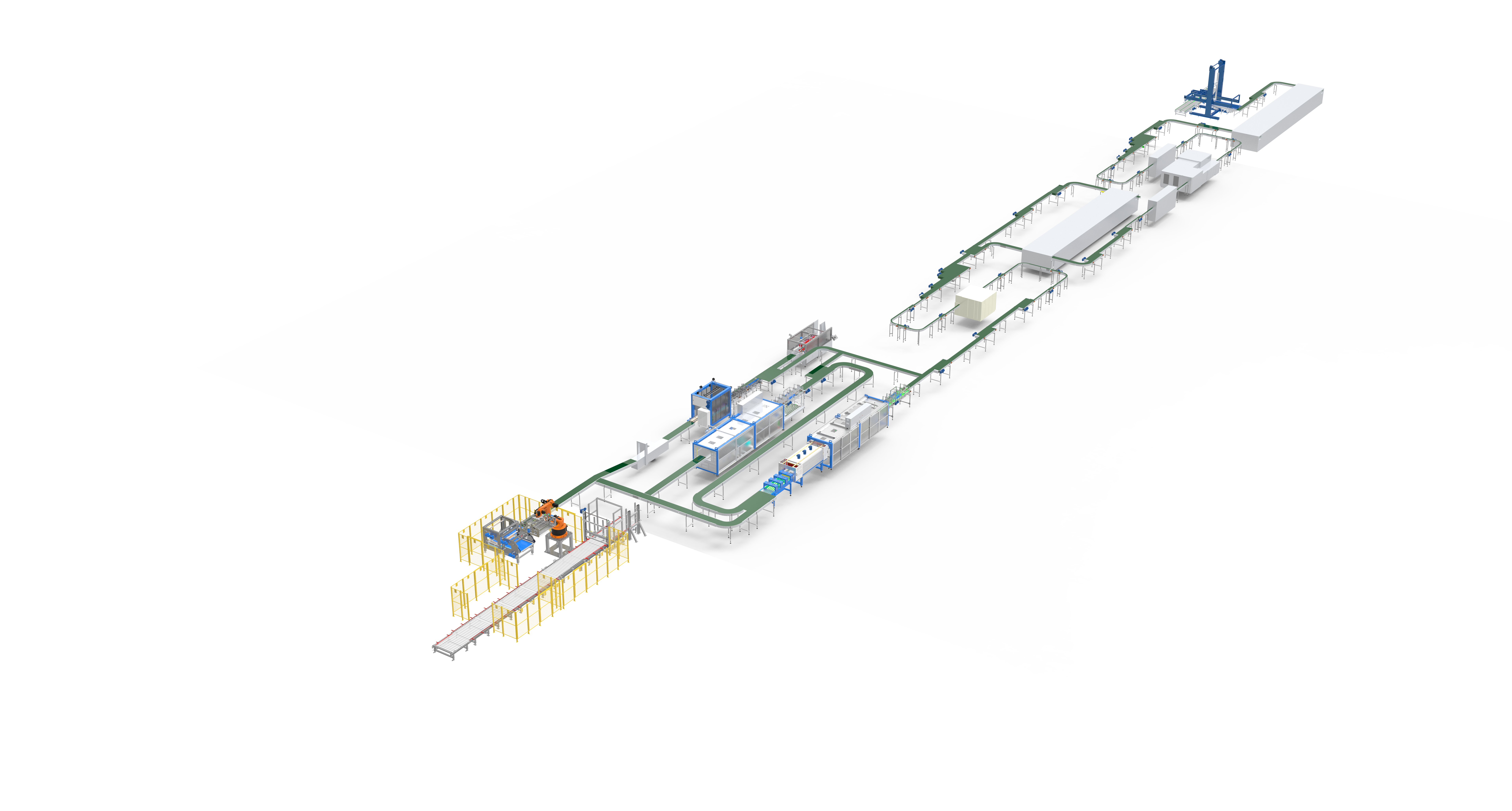

Linia do szybkiego rozlewu napojów to nowoczesna technologia automatyzacji zaprojektowana z myślą o spełnieniu wymagających norm współczesnej produkcji napojów. Ten zaawansowany system integruje wiele procesów, w tym mycie butelek, napełnianie, zakrywanie, etykietowanie i pakowanie w jedno płynne działanie, umożliwiające przetwarzanie tysięcy jednostek na godzinę. Linia wykorzystuje nowoczesne technologie sensoryczne oraz precyzyjne systemy sterujące, aby utrzymać optymalne prędkości produkcji, zapewniając jednocześnie jakość i bezpieczeństwo produktów. W jej centrum znajdują się nowoczesne urządzenia do napełniania, które gwarantują dokładne dozowanie cieczy przy minimalnych stratach, wsparte precyzyjnymi mechanizmami zakrywania zapewniającymi szczelność zamknięcia. System transportowy wykorzystuje inteligentne algorytmy routingu, aby zapobiec wąskim gardłom i utrzymać ciągły przepływ w całym procesie produkcji. Stacje kontroli jakości wyposażone w systemy wizyjne i czujniki monitorują każdy etap produkcji, automatycznie odrzucając wadliwe produkty. Cała operacja jest zarządzana za pomocą intuicyjnego centralnego interfejsu sterującego, który umożliwia monitorowanie w czasie rzeczywistym oraz dokonywanie bieżących korekt. Zagadnienia środowiskowe zostały uwzględnione dzięki energooszczędnym komponentom oraz systemom recyklingu wody, co czyni tę linię ekologicznym wyborem dla współczesnych producentów napojów.