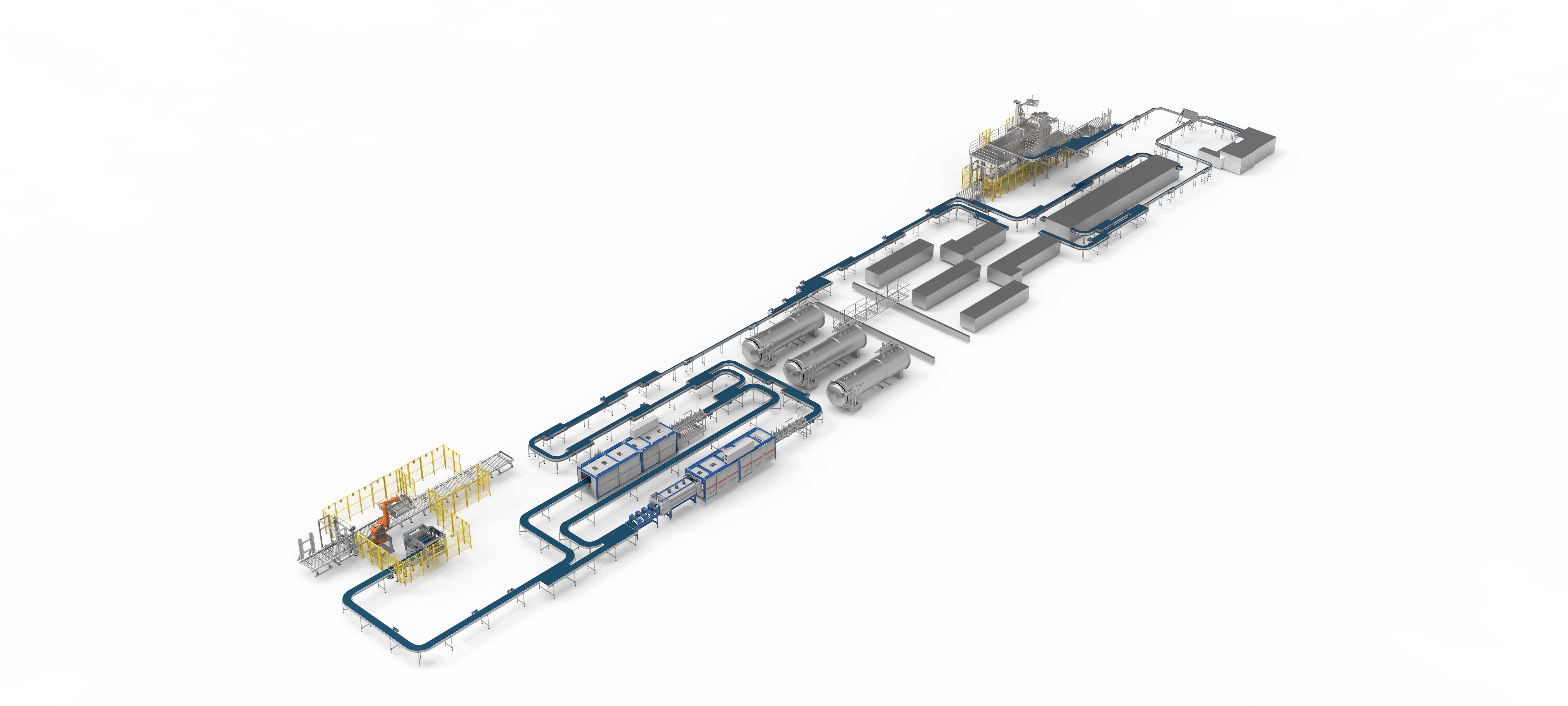

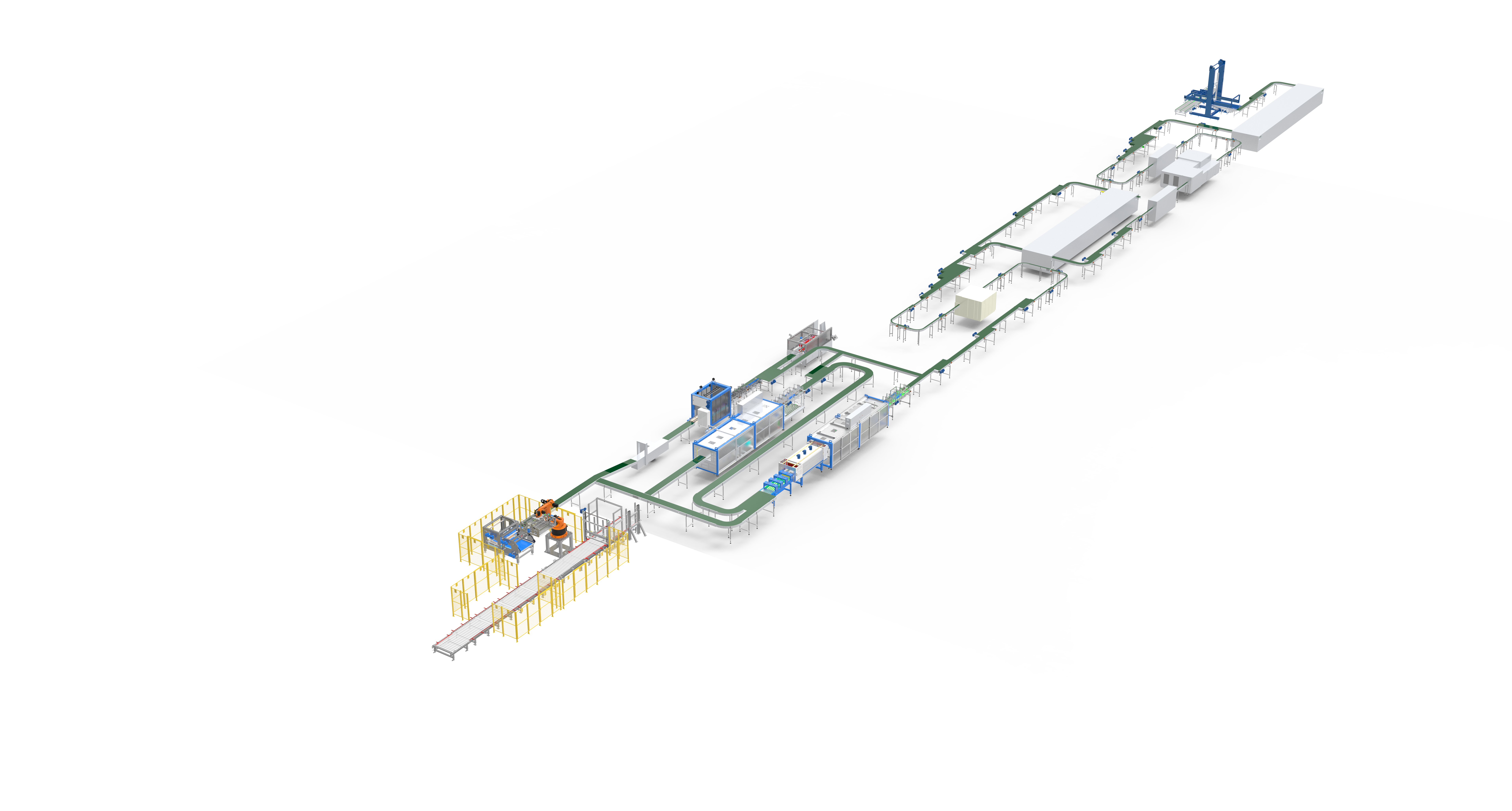

getränkedosenlinie

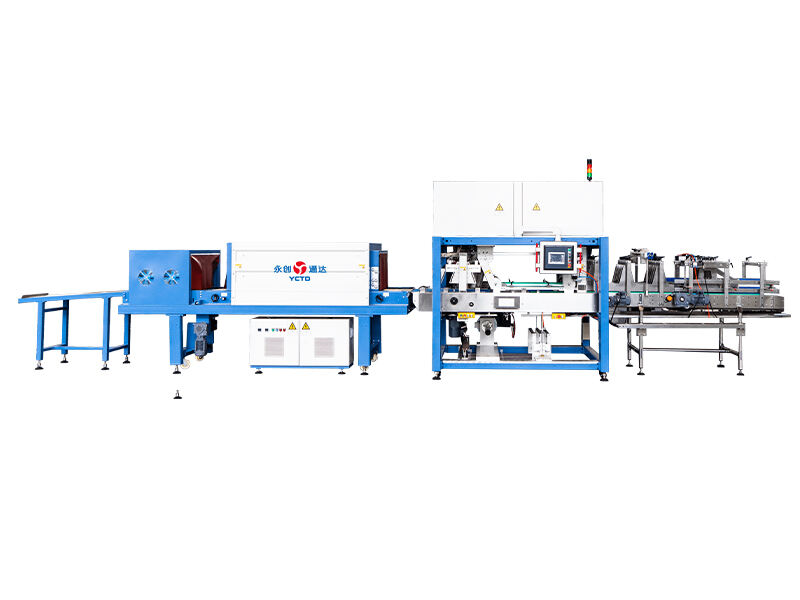

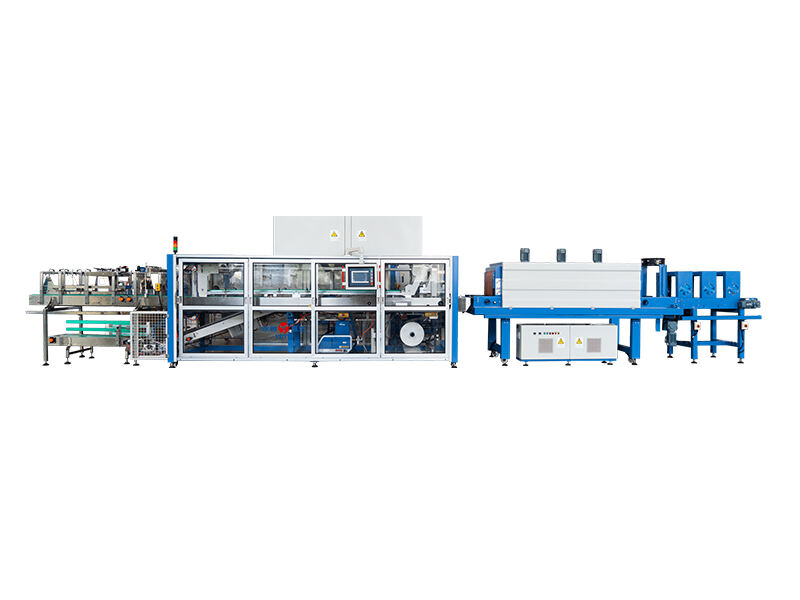

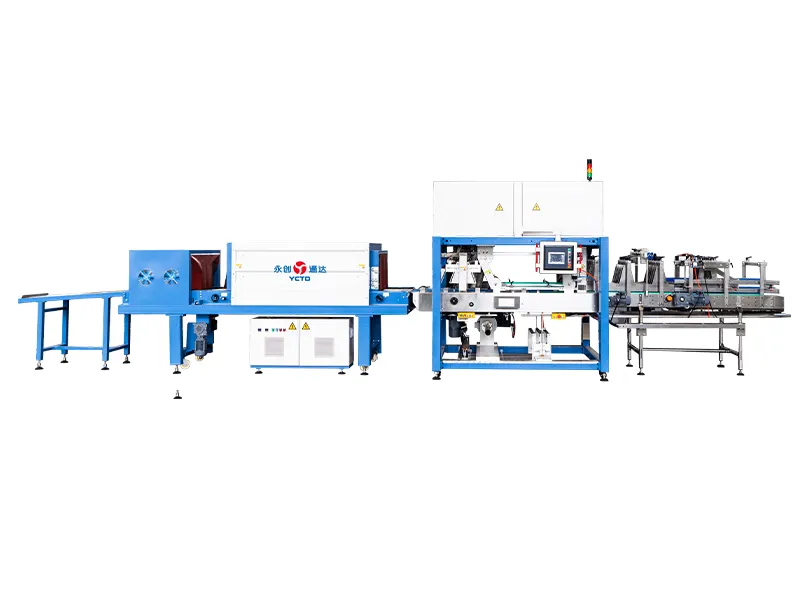

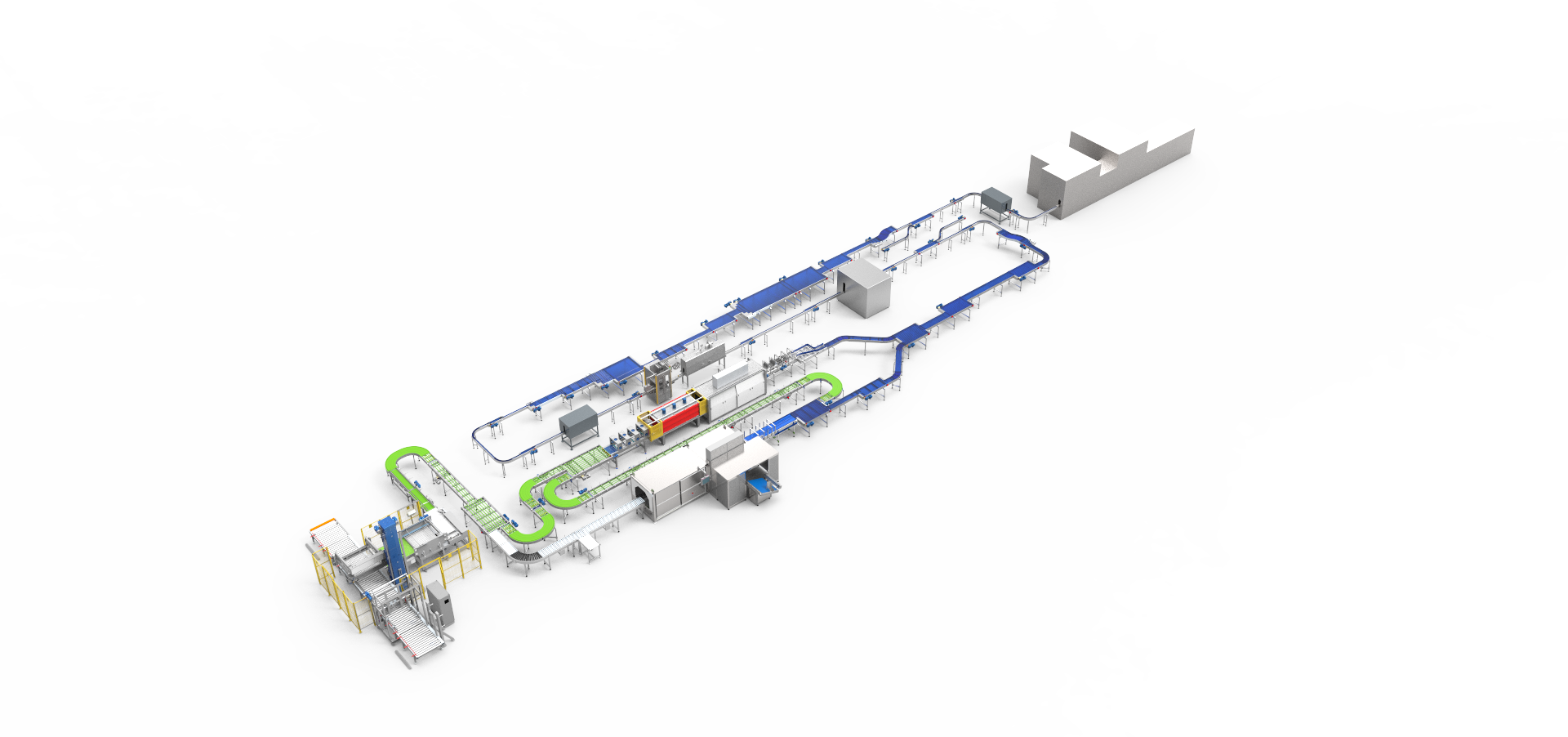

Eine Getränkedosenfülllinie stellt ein ausgeklügeltes automatisiertes System dar, das dazu konzipiert ist, Getränke effizient in Aluminium- oder Stahldosen zu verpacken. Diese integrierte Produktionslinie umfasst mehrere Stationen, die nahtlos zusammenarbeiten, von der Dosenhandhabung und -vorbereitung über das Füllen, Verschließen bis hin zur Endverpackung. Die Linie beginnt mit Entpalettier- und Spülstationen, in denen die Dosen systematisch angeordnet und gereinigt werden. Hochentwickelte Füllstationen nutzen präzise volumetrische oder Durchflussmessverfahren, um eine genaue Produktabgabe zu gewährleisten, die Produktintegrität zu bewahren und eine Kontamination zu verhindern. Die Verschließstation verwendet hochpräzise Mechanik, um luftdichte Doppelnähte herzustellen, die für die Produktkonservierung und Haltbarkeit entscheidend sind. Moderne Getränkedosenfülllinien beinhalten fortschrittliche Inspektionssysteme, die Füllstände, Verschlussqualität und die Gesamtqualität der Dosen überwachen. Solche Systeme arbeiten typischerweise mit Geschwindigkeiten zwischen 100 und 1000 Dosen pro Minute, abhängig vom Modell und der Konfiguration. Die Linie endet mit Codierungs-, Etikettier- und Verpackungsstationen, in denen die Fertigerzeugnisse für den Versand vorbereitet werden. Während des gesamten Prozesses sorgen automatische Steuerungen und Sensoren für optimale Betriebsparameter, gewährleisten eine gleichbleibende Produktqualität und minimieren Abfall.