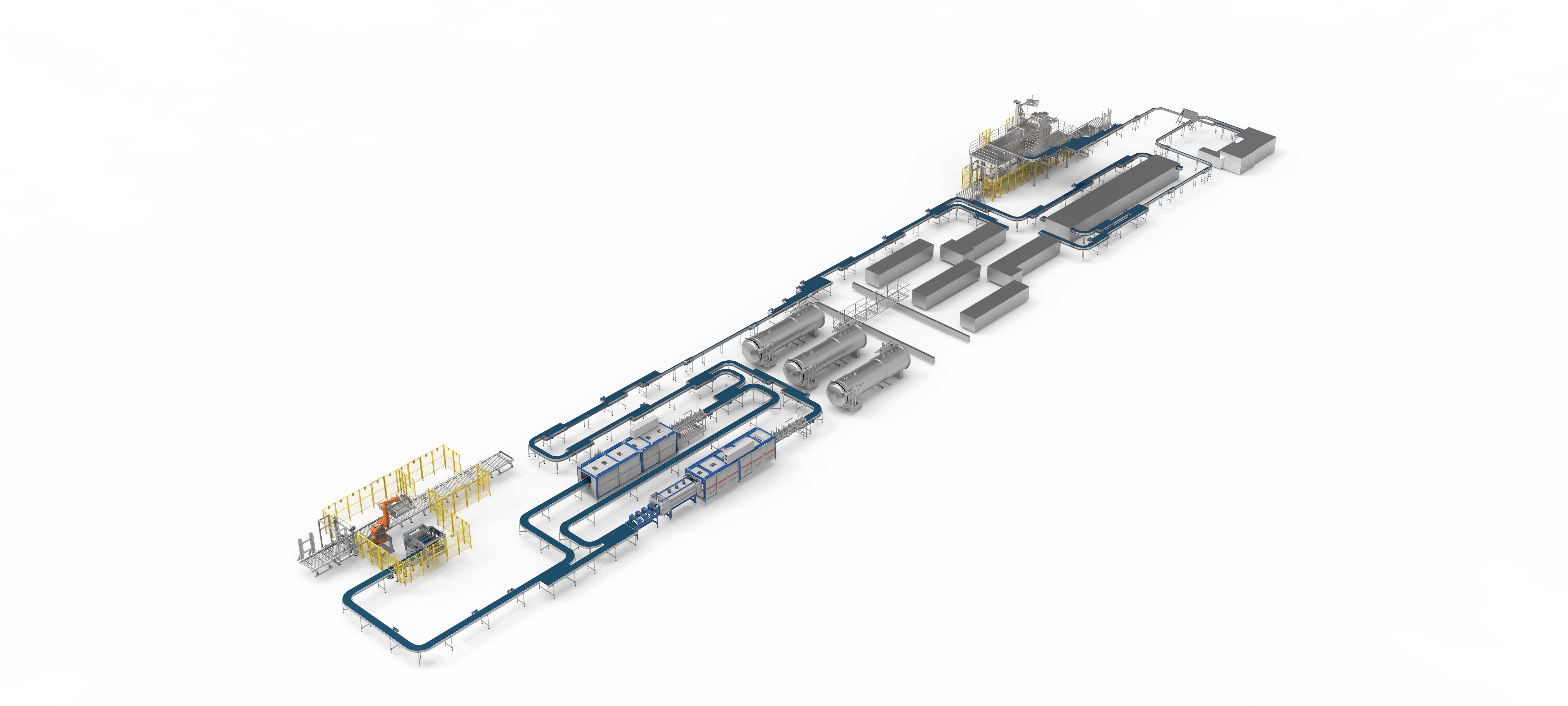

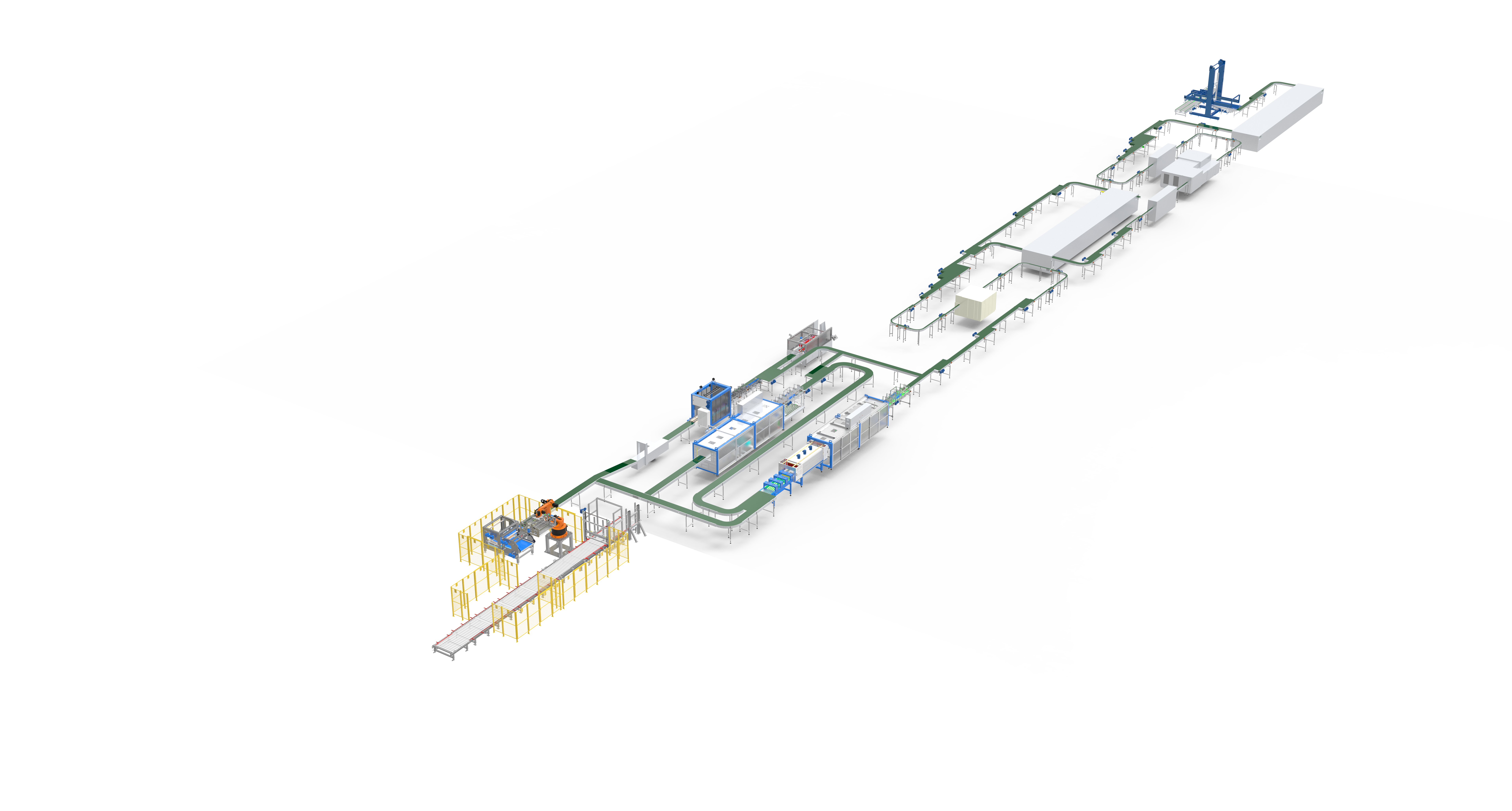

getränkemontagelinie

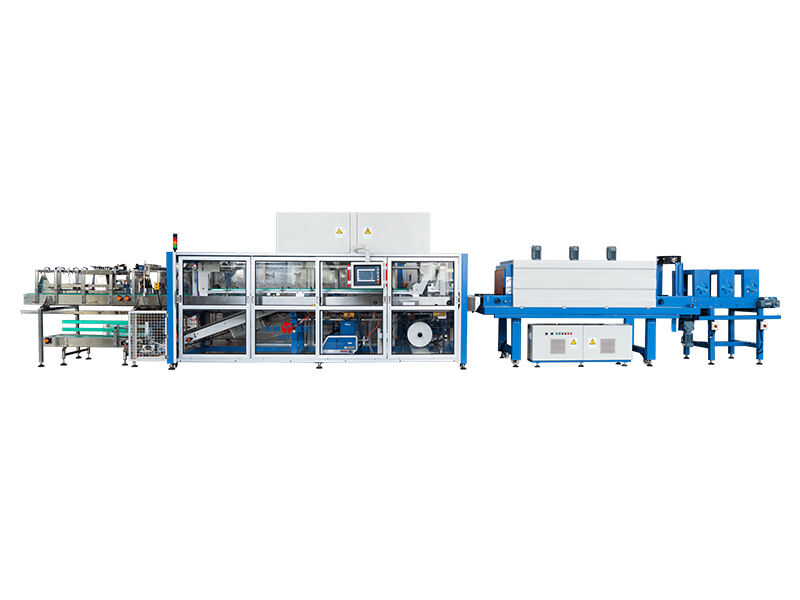

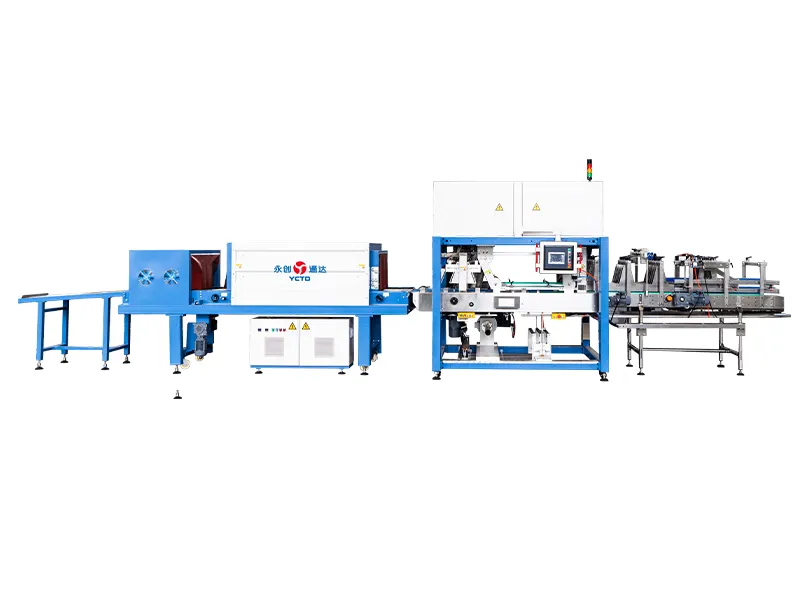

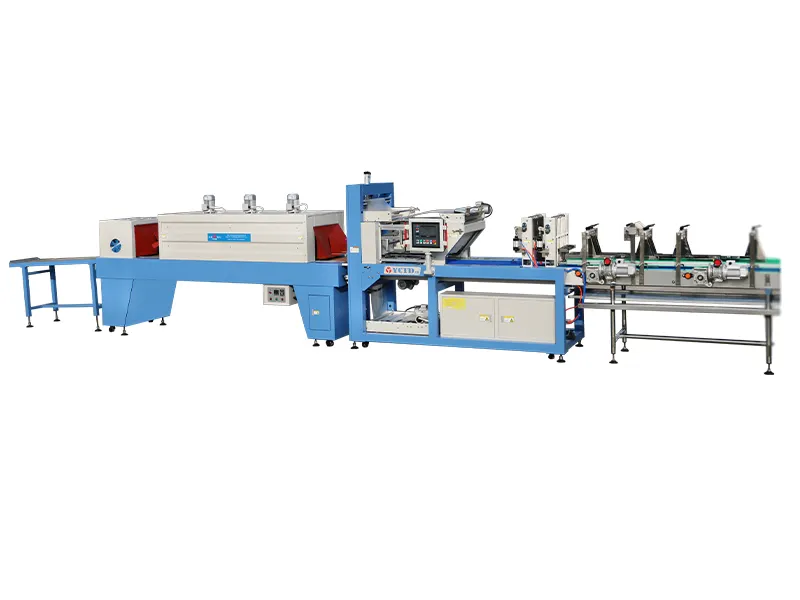

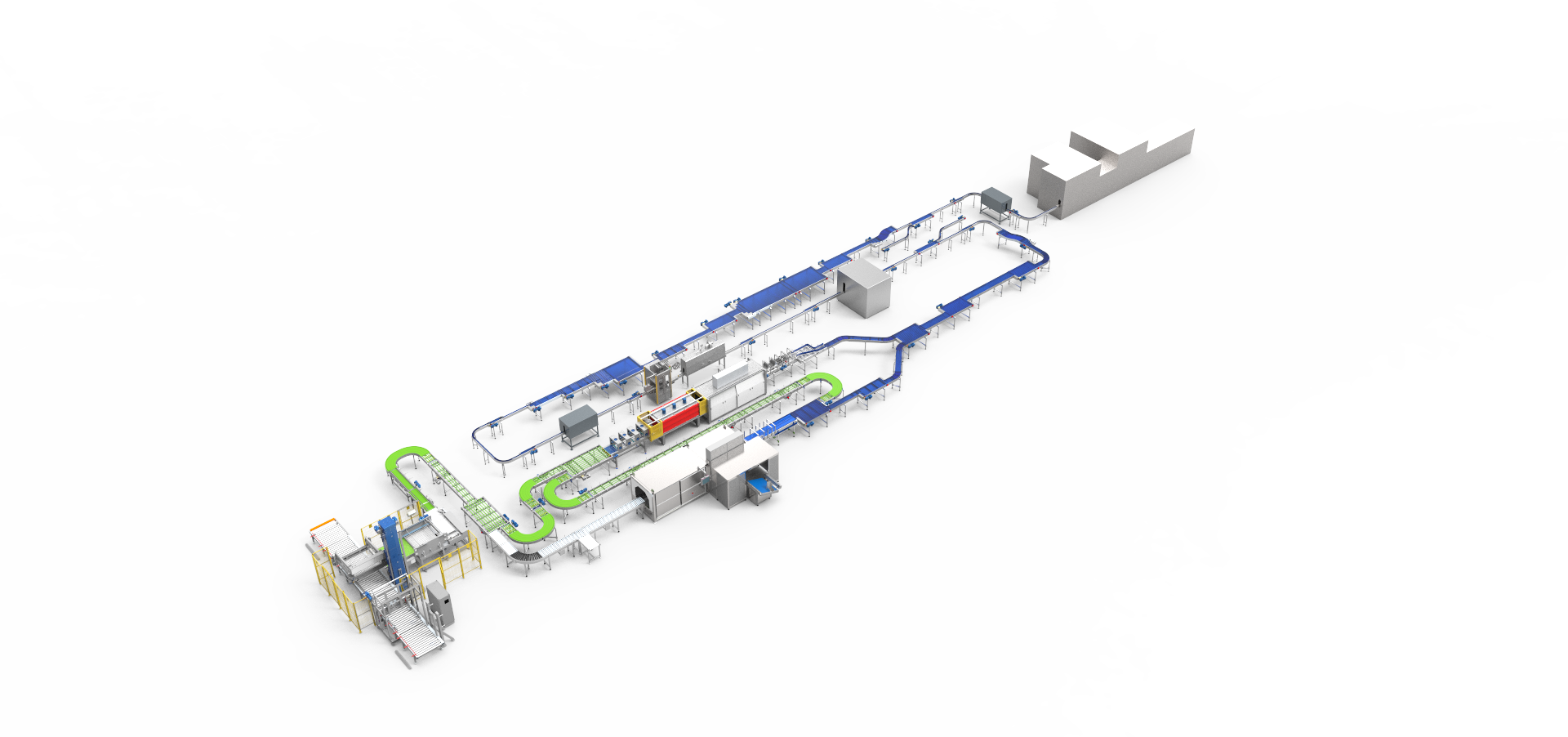

Eine Getränkeproduktionslinie stellt ein ausgeklügeltes Fertigungssystem dar, das darauf ausgelegt ist, verschiedene Arten von Getränken effizient zu verarbeiten, abzufüllen und zu verpacken. Dieses integrierte System umfasst mehrere Produktionsstufen, von der ursprünglichen Flüssigkeitsvorbereitung bis hin zur endgültigen Verpackung, und gewährleistet gleichbleibende Qualität sowie eine hohe Produktionsleistung. Die Linie beginnt typischerweise mit Wasseraufbereitungssystemen, gefolgt von Misch- und Rührmaschinen, die die Zutaten präzise nach festgelegten Rezepturen zusammenfügen. Fortgeschrittene Automatisierungstechnologie steuert den gesamten Prozess und hält dabei exakte Temperaturen, Drücke und Durchflussraten während der Produktion aufrecht. Das System beinhaltet hochmoderne Abfüllmaschinen, die mit unterschiedlichen Behältertypen und -größen umgehen können, von Glasflaschen über Kunststoffbehälter bis hin zu Aluminiumdosen. Qualitätskontrollmechanismen wie Sehvorrichtungen und Gewichtsprüfer sind strategisch entlang der Linie positioniert, um Produktkonsistenz und Sicherheit sicherzustellen. Die Produktionslinie verfügt zudem über moderne Reinigungs- und Desinfektionssysteme, die strengen Hygienestandards entsprechen – eine entscheidende Voraussetzung für die Getränkeherstellung. Mit Kapazitäten zur Herstellung von kohlensäurehaltigen Softdrinks, Säften, Milchgetränken und Energy-Drinks lassen sich diese Produktionslinien individuell an spezifische Fertigungsanforderungen anpassen und entsprechend skalieren.