Vervaardigingsfasiliteite oor verskeie nywerhede heen wend toenemend tot geoutomatiseerde oplossings om die stygende arbeidskoste en produktiwiteitsuitdagings te hanteer. Binne hierdie innovasies, steek palletiseringsapparatuur uit as 'n transformatiewe tegnologie wat 'n beduidende impak op bedryfsdoeltreffendheid kan hê. Moderne sakeondernemings staar onder toenemende druk om hul eindlyn-verpakkingsprosesse te optimaliseer terwyl dit bestendige gehalte handhaaf en bedryfskoste verminder. Die integrasie van geoutomatiseerde palletiseerstelsels verteenwoordig 'n strategiese belegging wat gelyktydig verskeie bedryfskwessies aanpak.

Begrip van Moderne Paletteer-tegnologie

Hoofkomponente en Funksionaliteit

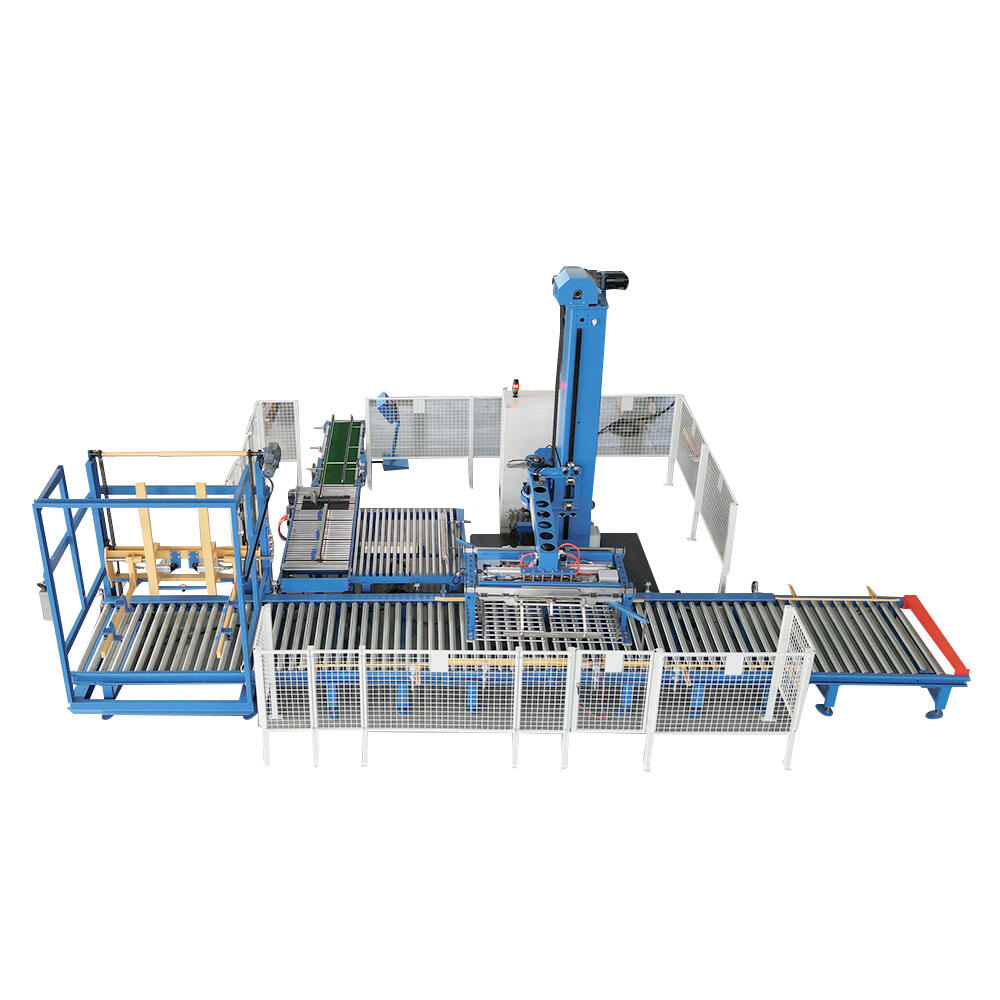

Moderne paletteersisteme integreer gesofistikeerde robotika, gevorderde sensore en intelligente beheerstelsels om die stapeling en rangskikking van produkte op palette te outomatiseer. Hierdie masjiene maak gebruik van presisie-ingenieurswese om verskillende tipe produkte te hanteer, van liggewig verbruikersgoedere tot swaar industriële komponente. Die tegnologie kombineer meganiese presisie met sagteware-intelligensie, wat fasiliteite in staat stel om konsekwente paletkonfigurasies te bereik terwyl dit aanpas by verskillende produkspesifikasies en verpakkingsvereistes.

Die integrasie van sigstelsels en kunsmatige intelligensie stel moderne paletteertoestelle in staat om produkvariasies te herken, stapelpatrone dinamies aan te pas en optimale lasverdeling te handhaaf. Hierdie tegnologiese soepelheid verseker dat elke palet voldoen aan veiligheidsstandaarde terwyl ruimteoptimalisering en strukturele integriteit langs die hele voorsieningsketting behou word.

Tipes Paletteringsoplossings

Industriële fasiliteite kan uit verskeie palletseringskonfigurasies kies, insluitend konvensionele meganiese stelsels, robotarmme en hibriede oplossings wat verskeie tegnologieë kombineer. Konvensionele stelsels blink uit in hoë-volume, enkelproduk-toepassings waarvolgens bestendige patrone en vinnige deurstroom die prioriteit is. Hierdie stelsels het gewoonlik vaste bewegingspaaie en voorafbepaalde stapelreekse wat ge-optimaliseer is vir spesifieke produkafmetings.

Robotiese palletseringstelsels bied groter aanpasbaarheid deurdat dit verskeie produksoorte en ingewikkelde stapelpatrone binne dieselfde installasie kan hanteer. Hierdie stelsels kan tussen verskillende produkte en palletkonfigurasies oorskakel sonder omfattende herkonfigurering, wat hulle ideaal maak vir fasiliteite wat uiteenlopende produklyne of gereelde omskakelinge hanteer.

Verminderings van arbeidskoste deur outomatisering

Regstreekse Arbeidsbesparings

Die implementering van 'n palletiseerder verminder direk die behoefte aan handarbeid in eindlynoperasies, wat verskeie operateurposisies elimineer terwyl deurvoerrates gehandhaaf of verhoog word. Tradisionele handpaletteer vereis verskeie werkers per skof om die fisiese las van optel, posisionering en stapeling van produkte deurentyd tydens die produksieproses te hanteer. Geoutomatiseerde stelsels werk ononderbroke sonder pouse, skofveranderinge of prestasievariasies wat met menslike moegheid geassosieer word.

Die uitfasering van handhanteering verminder ook die risiko op werksongelukke, veral herhalende belastingbeserings en rugprobleme wat algemeen is met swaar optellewerk. Hierdie vermindering in beseringskoers beteken laer koste vir werknemersvergoeding, minder afwesigheid weens siekte en 'n verlaagde vluggraad in fisiek veeleisende posisies.

Indirekte Kostebesparings

Afgesien van die eliminasie van direkte arbeid, dra geoutomatiseerde palletseerstelsels by tot beduidende indirekte kostebesparings deur verbeterde bedryfskonsekwertheid en verminderde toesighoudende vereistes. Geoutomatiseerde stelsels benodig minimale toesig sodra dit behoorlik ingestel is, wat toelaat dat toesighouers fokus op hoër-waarde aktiwiteite eerder as om herhalende handmatige take te monitoor.

Die konsekwentheid van geoutomatiseerde operasies verminder ook produkbeskadiging tydens die palletseerproses, wat afval en herwerkingskoste minimaliseer. Handmatige palletseeroperasies lei dikwels tot onbestendige stapelpatrone, beskadigde produkte en onstabiele lasse wat probleme tydens vervoer en berging kan veroorsaak.

Produktiwiteitsverbetering deur outomatisering

Deursetoptimalisering

Moderne palletiseerstelsels presteer konsekwent beter as handbedrywighede ten opsigte van spoed en betroubaarheid, en behaal dikwels deurvoerrates wat handbedrywighede met groot marge oortref. Hierdie stelsels werk teen konstante snelhede sonder die wisselende prestasie wat met menslike operators geassosieer word, en handhaaf optimale siklusdae gedurende lang produksielope.

Die presisie van geoutomatiseerde stelsels maak ook nouer integrasie met vervaardigingsapparatuur stroomop toe, wat 'n naadlose materiaalvloei skep van vervaardiging deur verpakking tot palletisering. Hierdie integrasie elimineer bottelhalss en verminder die buffervoorraad wat gewoonlik tussen handbedrywighede en geoutomatiseerde produksylyne benodig word.

Kwaliteit- en Konsekwentheidsverbeteringe

Geoutomatiseerde palletseerstelsels lewer konsekwente palletkonfigurasies wat voldoen aan voorafbepaalde spesifikasies vir lasstabiliteit, gewigsverspreiding en dimensionele akkuraatheid. Hierdie konsekwentheid verbeter downstream-prosesse soos magasiene, vervoer en kliëntontvangs deur voorspelbare palleteienskappe te verseker.

Die uitlating van menslike variasie in stapelpatrone verbeter ook ruimtebenutting in magasiene en vervoermiddele, aangesien konsekwente palletafmetings meer doeltreffende berg- en laaikonfigurasies moontlik maak. Hierdie verbeteringe dra by tot verlaagde logistieke koste en beter kliëntetevredenheid deur meer betroubare leweringsskedules.

Uitvoeringsoorskouings en Terugverdienste op Belegging

Aanvanklike Belegging en Terugverdienanalyse

Die kapitaalinvestering wat benodig word vir palletisering-outomatisering wissel aansienlik afhangende van die stelsel se kompleksiteit, deurvoervereistes en integrasiebehoeftes. Die meeste fasiliteite ondervind egter terugbetalingsperiodes wat wissel van 18 tot 36 maande wanneer daar rekening gehou word met direkte arbeidsbesparings, verminderde beseringskoste en produktiwiteitsverbeteringe.

Die finansiële analise moet nie net die toerustingkoste in ag neem nie, maar ook installasie-, opleidings- en integrasiekostes. Baie verskaffers bied finansieringsopties en huurkontrakte aan wat kontantvloei kan verbeter terwyl fasiliteite onmiddellike bedryfsvoordele uit outomatiese palletiseringstelsels kan put.

Integrasie en Bedryfs-oorwegings

Suksesvolle palletiseringoutomatisering vereis deeglike oorweging van die bestaande fasiliteitsuitleg, produkkenmerke en downstream hanteringsvereistes. Die integrasieproses behels gewoonlik wysigings aan materiaalhanteringstelsels, beheerstelselprogrammering en operateuropleiding om optimale werkverrigting te verseker.

Fasiliteite moet ook onderhoudsvereistes en beskikbaarheid van vervangstukke in ag neem wanneer palletiseringsapparatuur gekies word. Moderne stelsels het diagnostiese vermoëns en opsies vir afstandsbewaking wat proaktiewe onderhoudsbeplanning moontlik maak en onbeplande stilstand tot 'n minimum beperk.

Bedryfstoepassings en Suksesstories

Toepassings in die Vervaardigingssektor

Voedsel- en drankvervaardigers het algemeen palletiseringoutomatisering aangeneem om verskillende tipes produkte te hanteer terwyl streng higiënestandaarde gehandhaaf word. Hierdie toepassings vereis dikwels gespesialiseerde toerusting ontwerp vir wasomgewings en voedselgraderige materiale wat voldoen aan bedryfsvoorskrifte.

Die chemiese en farmaseutiese nywerhede gebruik palletseerstelsels om gevaarlike materiale veilig te hanteer terwyl presiese dokumentasie en traceerbaarheidsvereistes gehandhaaf word. Geoutomatiseerde stelsels verminder menslike blootstelling aan gevaarlike stowwe en verseker bestendige hanteringsprosedures wat voldoen aan reguleringstoestemmingsvereistes.

Distribusie- en Logistiekesentrums

Verspreidingsentrums en logistieke fasiliteite implementeer palletseeroutomatisering om hoë-volume operasies met wisselende produkverseinelings en kliëntsikliese vereistes te bestuur. Hierdie toepassings word dikwels gekenmerk deur fleksibele robotiese stelsels wat verskeie SKUs kan hanteer en gemengde palete volgens bestellingspesifikasies kan saamstel.

Die vermoë om ononderbroke te werk tydens piekversendingsperiodes bied beduidende voordele om leweringverpligtings na te kom en seisoenale vraagfluktuasies te bestuur. Geoutomatiseerde stelsels handhaaf bestendige prestasieniveaus, ongeag eksterne druk of personeelsuitdagings.

Toekomstige Tendense en Tegnologie-ontwikkeling

Kunsmatige Intelligensie-integrasie

Opkomende palletiserings-tegnologieë sluit kunsmatige intelligensie en masjienleer-moontlikhede in wat stelsels in staat stel om stapelpatrone te optimaliseer op grond van produkkenmerke en stabiliteitsvereistes. Hierdie gevorderde stelsels leer uit bedryfsdata om hul prestasie kontinu te verbeter en aan veranderende produkspesifikasies aan te pas.

Voorspellende instandhoudingsmoontlikhede wat IoT-sensors en data-analitika gebruik, help om onbeplande afbreektye te voorkom terwyl instandhoudingsskedules ge-optimaliseer word op grond van die werklike toestand van toerusting eerder as voorafbepaalde intervalle. Hierdie benadering verminder instandhoudingskoste terwyl dit die algehele effektiwiteit van toerusting verbeter.

Samewerkende Robotika en Buigsaamheid

Die ontwikkeling van samewerkende robotiese stelsels maak veiliger mens-robot-interaksie in palletiseertoepassings moontlik, wat bediener gestuurde werking langs outomatiese stelsels toelaat wanneer dit nodig is. Hierdie stelsels is uitgerus met gevorderde veiligheidssensors en programmering wat outomaties die bedryf aanpas wanneer mense die werkarea binnegaan.

Moduleuse palletiseerstelsels bied groter buigsameid vir fasiliteite met veranderende produksievereistes, wat herkonfigurering en uitbreiding moontlik maak sonder dat die hele stelsel vervang moet word. Hierdie aanpasbaarheid bied langtermynwaarde soos besigheidsbehoeftes ontwikkel en produksievolume verander.

VEE

Wat is die tipiese terugbetalingsperiode vir belegging in palletiseerautomatisering?

Die meeste fasiliteite ervaar terugverdien-tydperke tussen 18 en 36 maande vir palletisering-outomatiseringsbeleggings. Die werklike tydperk hang af van huidige arbeidskoste, produksievolume en die kompleksiteit van die geoutomatiseerde stelsel. Hoë-volume operasies met beduidende handearbeidskoste bereik gewoonlik vinniger terugverdien-tydperke, terwyl fasiliteite met matige volumes langer mag neem om volle opbrengs op belegging te realiseer.

Kan geoutomatiseerde palletiseringstelsels verskillende produksoorte en -groottes hanteer?

Moderne robotiese palletiseringstelsels bied uitstekende buigsaamheid in die hantering van verskillende produksoorte, groottes en verpakkingsformate binne dieselfde installasie. Hierdie stelsels kan skakel tussen verskillende produkte deur sagteware-programmeringsveranderinge eerder as meganiese herkonfigurasie. Die verskeidenheid produkte wat gehanteer kan word, hang egter af van die spesifieke stelselontwerp en gryptegnologie wat tydens die aanvanklike installasie gekies is.

Watter instandhoudingsvereistes word geassosieer met geoutomatiseerde palletiseringsuitrusting?

Geoutomatiseerde palletiseringsisteme vereis gereelde voorkomende instandhouding, insluitend smeer, sensorkalibrasie en die vervanging van slytende komponente. Die meeste moderne sisteme besit diagnostiese vermoëns wat die toestand van komponente monitoor en instandhoudingsbehoeftes voorspel. Tipiese instandhoudingskedules sluit daaglikse visuele inspeksies, weeklikse smeerplekke en maandelikse gedetailleerde inspeksies in, met groot bedieningsintervalle wat elke 6 tot 12 maande plaasvind, afhangende van bedryfsomstandighede en deurstroop.

Hoe beïnvloed palletiseringsoutomasie produkgehalte en skadekoerse?

Geoutomatiseerde palletiseringsisteme verminder gewoonlik produkbeskadigingstempo's in vergelyking met handbedrywighede deur konsekwente hanteringsprosedures en presiese posisioneringsbeheer. Die uitlê van menslike variasie in optelling en plasing verminder die risiko van laat val word van produkte, misgealigneerde pakkette en onstabiele lasopsteltings. Daarbenewens kan geoutomatiseerde sisteme geprogrammeer word om stapelpatrone te optimaliseer vir maksimum stabilitiet tydens vervoer en berging, wat verdere beskadiging in die voorsieningsketting verminder.

Inhoudsopgawe

- Begrip van Moderne Paletteer-tegnologie

- Verminderings van arbeidskoste deur outomatisering

- Produktiwiteitsverbetering deur outomatisering

- Uitvoeringsoorskouings en Terugverdienste op Belegging

- Bedryfstoepassings en Suksesstories

- Toekomstige Tendense en Tegnologie-ontwikkeling

-

VEE

- Wat is die tipiese terugbetalingsperiode vir belegging in palletiseerautomatisering?

- Kan geoutomatiseerde palletiseringstelsels verskillende produksoorte en -groottes hanteer?

- Watter instandhoudingsvereistes word geassosieer met geoutomatiseerde palletiseringsuitrusting?

- Hoe beïnvloed palletiseringsoutomasie produkgehalte en skadekoerse?