さまざまな業界の製造施設では、労働コストの上昇と生産性の課題に対応するため、自動化ソリューションの導入が進んでいます。そのような革新の中でも、パレタイズ装置は業務効率に大きな影響を与える画期的な技術として注目されています。現代の企業は、一貫した品質を維持しつつ運用コストを削減しながら、最終工程の包装プロセスを最適化する必要に迫られています。自動パレタイズシステムの導入は、複数の運用上の課題を同時に解決する戦略的な投資といえます。

現代のパレタイズ技術の理解

主要な構成要素と機能

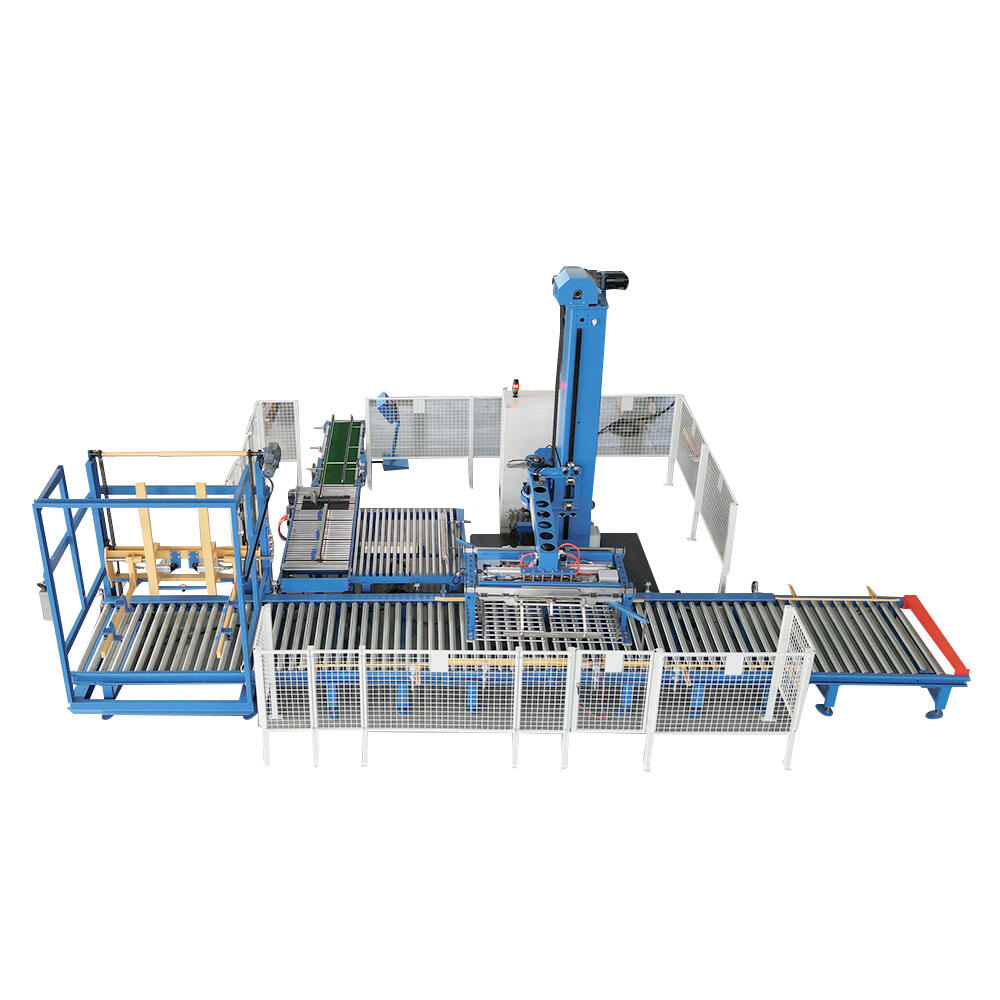

現代のパレタイズシステムは、高度なロボット工学、先進的なセンサー、およびインテリジェント制御システムを統合し、製品をパレット上に自動的に積み重ねて配置します。これらの装置は精密な機械設計により、軽量な消費財から重量のある工業部品まで、さまざまな種類の製品に対応できます。この技術は機械的精度とソフトウェアによる知能を組み合わせることで、異なる製品仕様や包装要件に柔軟に対応しつつ、施設での一貫したパレット構成を実現します。

ビジョンシステムと人工知能の統合により、現代のパレタイズ設備は製品の違いを認識し、積み付けパターンを動的に調整して、最適な荷重分布を維持できるようになっています。このような技術的洗練性により、サプライチェーン全体を通じて各パレットが安全基準を満たしつつ、空間利用率と構造的完全性を最大化することが保証されます。

パレタイズソリューションの種類

産業施設では、従来の機械式システム、ロボットアーム、複数の技術を組み合わせたハイブリッドソリューションなど、いくつかのパレタイズ構成から選択できます。従来のシステムは、一定のパターンと高速な処理が優先される大量生産・単一製品用途に適しています。これらのシステムは通常、固定された動作経路と特定の製品寸法に最適化されたあらかじめ決定された積み付け手順を備えています。

ロボット式パレタイズシステムはより高い柔軟性を提供し、同一設備内で複数の製品タイプや複雑な積み付けパターンに対応できます。これらのシステムは大幅な再設定なしに異なる製品やパレット構成に切り替えることができため、多様な製品ラインを取り扱う施設や頻繁に仕様変更を行う場合に最適です。

自動化による労働コストの削減

直接労働力の削減

の実装は、生産能力を劇的に変化させる可能性がある。 パレタイザー 最終工程での手作業の必要性を直接的に削減し、スループットレートを維持または向上させながら、複数の作業者ポジションを不要にします。従来の手動パレタイズでは、生産サイクル中に一貫して製品の持ち上げ、位置決め、積み重ねを行うために、シフトごとに複数の労働者が物理的な負荷に対応する必要があります。自動化システムは休憩やシフト交代が不要で、人間のような疲労による性能のばらつきもなく、連続運転が可能です。

手作業の排除は、特に重い物の持ち上げ作業に関連して一般的に見られる繰り返し作業による strain injury(筋骨格疾患)や腰痛などの職場内けがのリスクも低減します。これにより、労災保険費用、欠勤率、および身体的負担の大きい職種における離職率が低下します。

間接的なコストメリット

直接的な労働力の削減に加えて、自動パレタイジングシステムは、運用の一貫性の向上や監督要員の削減を通じて間接的なコスト削減にも大きく貢献します。自動化されたシステムは適切に設定されれば最小限の監視しか必要としないため、監督担当者は反復的な手作業の監視ではなく、より高付加価値な業務に集中できるようになります。

自動化された作業の一貫性により、パレタイズ工程中の製品損傷が減少し、無駄や再作業コストを最小限に抑えることができます。手作業によるパレタイズでは、積み付けパターンが不均一になりやすく、製品が損傷したり、輸送および保管中に問題を引き起こす可能性のある不安定な荷姿となったりすることがよくあります。

自動化による生産性の向上

スループット最適化

現代のパレタイジングシステムは、速度と信頼性の面で手作業による運搬作業を一貫して上回り、多くの場合、手作業では達成できない大幅に高い処理能力を実現しています。これらのシステムは人間のオペレーターに伴う性能のばらつきなく一定の速度で動作し、長時間の生産運転中も最適なサイクルタイムを維持します。

自動化システムの精度により、上流の生産設備との緊密な統合が可能となり、製造から包装、パレタイズまでの一連の材料フローがスムーズに連携します。この統合によってボトルネックが解消され、手作業工程と自動化された生産ライン間に通常必要とされるバッファ在庫が削減されます。

品質と一貫性の向上

自動パレタイジングシステムは、荷の安定性、重量分布、寸法精度に関する所定の仕様を満たす一貫したパレット構成を実現します。この一貫性により、パレットの特性が予測可能になるため、倉庫保管、輸送、顧客受け入れなどの後工程の作業が効率化されます。

積み付けパターンにおける人的なばらつきがなくなることで、パレットサイズの一貫性から倉庫内および輸送車両内の空間利用率も向上し、より効率的な保管および積載配置が可能になります。これらの改善により、物流コストの削減およびより信頼性の高い納期遵守を通じた顧客満足度の向上が実現されます。

導入上の検討事項と投資利益率

初期投資と回収期間分析

パレタイズ自動化に必要な資本投資は、システムの複雑さ、処理能力の要件、および統合のニーズによって大きく異なります。ただし、直接的な労働力の削減、労災費用の低減、生産性の向上を考慮に入れると、ほとんどの施設で18か月から36か月の回収期間が見込まれます。

財務分析では、装置コストだけでなく、設置、トレーニング、および統合に関わる費用も検討する必要があります。多くのサプライヤーは、資金調達オプションやリース契約を提供しており、これによりキャッシュフローを改善しつつ、自動パレタイズシステムによる即時の運用上のメリットを得ることが可能です。

統合および運用上の検討事項

パレタイズ自動化を成功させるには、既存の施設レイアウト、製品の特性、および下流のハンドリング要件を慎重に検討する必要があります。統合プロセスでは通常、素材ハンドリングシステムの変更、制御システムのプログラミング、および最適な性能を確保するためのオペレーター訓練が含まれます。

施設はパレタイズ設備を選定する際、メンテナンス要件や予備部品の入手可能性も考慮すべきです。最新のシステムには診断機能やリモート監視オプションが備わっており、予防保全のスケジューリングを可能にし、予期せぬ停止時間を最小限に抑えることができます。

産業応用例と成功事例

製造業分野における応用

食品・飲料メーカーは、多様な製品タイプに対応しつつ厳しい衛生基準を維持するために、パレタイズ自動化を広く採用しています。このような用途では、洗浄環境に対応した特殊機器や業界規制に準拠した食品グレードの材料が必要とされることがよくあります。

化学および製薬産業では、パレタイズシステムを活用して危険物質を安全に取り扱いながら、正確な文書化およびトレーサビリティ要件を維持しています。自動化されたシステムにより、危険物質への人間の暴露が減少し、規制遵守基準を満たす一貫した取り扱い手順を確実に実行できます。

流通および物流センター

配送センターおよび物流施設では、多様な商品構成や顧客固有の要件に対応する大量処理を実現するために、パレタイズ自動化を導入しています。こうした用途では、複数のSKUに対応し、注文仕様に応じて混合パレットを作成可能な柔軟性を持つロボットシステムが多く採用されています。

繁忙期に継続的に運転を続ける能力は、納品約束の達成や季節的な需要変動への対応において大きな利点をもたらします。自動化システムは、外部のプレッシャーや人員配置の課題に関係なく、一貫した性能レベルを維持します。

今後のトレンドと技術の進化

人工知能(AI)との統合

新興のパレタイズ技術には人工知能や機械学習機能が組み込まれており、製品の特性や安定性要件に基づいて積載パターンを最適化できるようになっています。こうした高度なシステムは運用データから学習し、性能を継続的に向上させ、変化する製品仕様に適応します。

IoTセンサーやデータ分析を活用した予知保全機能により、計画外のダウンタイムを防止でき、あらかじめ定められた間隔ではなく、実際の設備状態に基づいて保全スケジュールを最適化できます。このアプローチにより、保全コストを削減しつつ、設備の総合的な効率性を向上させます。

協働ロボットと柔軟性

協働ロボットシステムの開発により、パレタイズ用途における人間とロボットのより安全な相互作用が可能になり、必要に応じて作業者が自動化システム alongside で作業できるようになります。これらのシステムは高度な安全センサとプログラミングを備えており、人が作業エリアに入った際に自動的に動作を調整します。

モジュール式パレタイズシステムは、生産要件が変化する施設に対して高い柔軟性を提供し、システム全体を交換することなく再構成や拡張が可能です。この適応性により、ビジネスニーズの変化や生産量の変動に応じて長期的な価値を提供します。

よくある質問

パレタイズ自動化投資の一般的な回収期間はどのくらいですか?

パレタイズ自動化投資の回収期間は、ほとんどの施設で18〜36か月の間になります。実際の期間は、現在の労働コスト、生産量、および自動化システムの複雑さによって異なります。手作業による労働コストが高く、生産量が多い操業では通常、より短期間で投資回収が達成されますが、生産量が中程度の施設では、完全な投資収益を実現するまでに長い期間が必要となる場合があります。

自動パレタイズシステムは異なる製品タイプやサイズに対応できますか?

最新のロボット式パレタイズシステムは、同じ設備内でさまざまな製品タイプ、サイズ、包装形式を柔軟に取り扱うことができます。これらのシステムは機械的な再構成ではなく、ソフトウェアのプログラム変更によって異なる製品間の切り替えが可能です。ただし、取り扱える製品の範囲は、初回設置時に選定されたシステム設計およびグリッパー技術に依存します。

自動パレタイズ装置にはどのようなメンテナンス要件がありますか?

自動パレタイズシステムには、潤滑、センサーのキャリブレーション、および摩耗部品の交換を含む定期的な予防保守が必要です。最近の多くのシステムには診断機能が備わっており、部品の状態を監視し、保守の必要性を予測できます。一般的なメンテナンススケジュールには、毎日の目視点検、毎週の潤滑ポイントの確認、毎月の詳細点検が含まれ、主要なサービスは稼働条件や処理量に応じて6〜12ヶ月ごとに実施されます。

パレタイズの自動化は製品品質および破損率にどのように影響しますか?

自動パレタイズシステムは、一貫した取り扱い手順と正確な位置決め制御により、手作業に比べて製品の破損率を通常低下させます。人による持ち上げや配置のばらつきがなくなることで、製品の落下、パッケージのずれ、積載の不安定さなどのリスクが低減されます。さらに、自動化されたシステムは輸送および保管中の最大限の安定性を得るために積み付けパターンを最適化するようプログラム可能であり、サプライチェーン全体での破損をさらに軽減できます。