تولیدیهای صنعتی در سراسر صنایع به طور فزایندهای به راهکارهای خودکار روی میآورند تا با هزینههای در حال افزایش نیروی کار و چالشهای بهرهوری مقابله کنند. در میان این نوآوریها، تجهیزات پالتینگ به عنوان فناوری تحولآفرینی برجسته است که میتواند تأثیر قابل توجهی بر کارایی عملیاتی داشته باشد. کسبوکارهای مدرن تحت فشار فزایندهای برای بهینهسازی فرآیندهای بستهبندی در انتهای خط تولید، ضمن حفظ کیفیت ثابت و کاهش هزینههای عملیاتی قرار دارند. ادغام سیستمهای پالتینگ خودکار، سرمایهگذاری استراتژیکی است که همزمان به چندین نقطه ضعف عملیاتی پاسخ میدهد.

درک فناوری مدرن پالتینگ

프로그ونههای اصلی و عملکرد

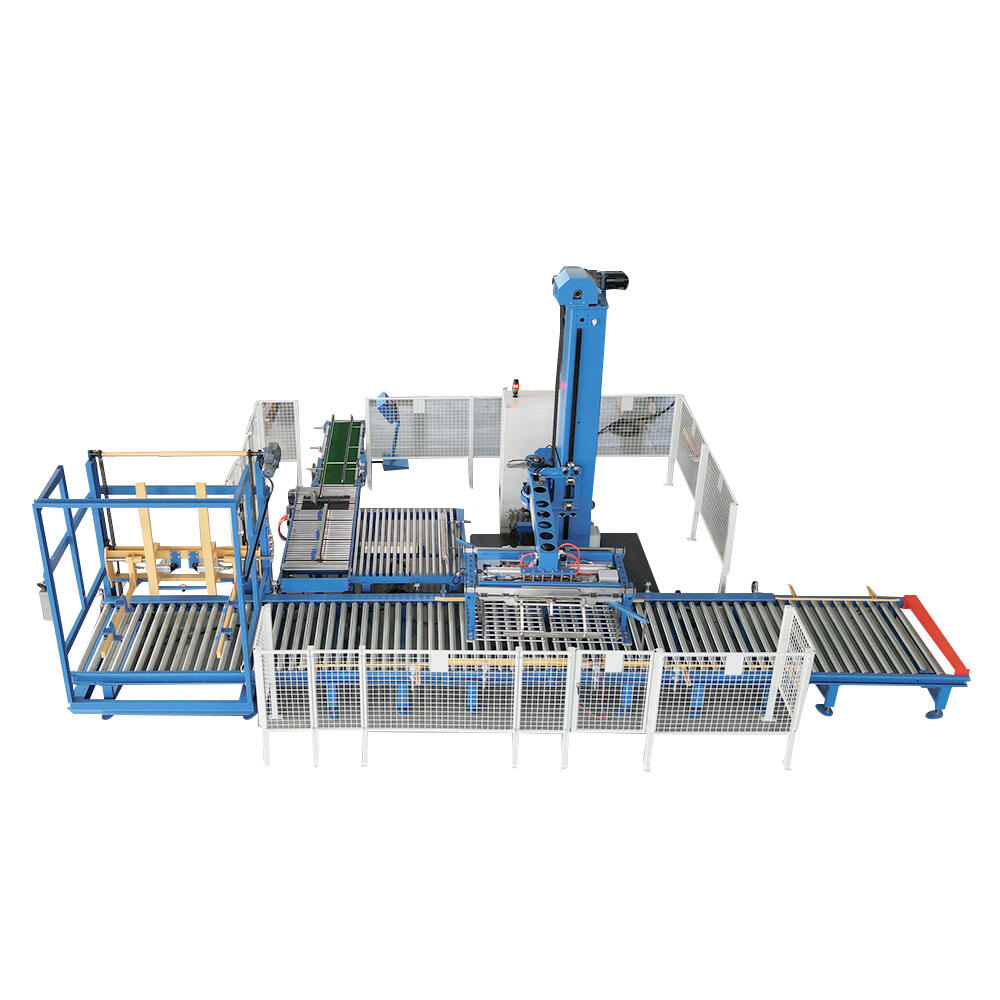

سیستمهای مدرن پالتینگ شامل رباتهای پیچیده، سنسورهای پیشرفته و سیستمهای کنترل هوشمند هستند که فرآیند چیدمان و انباشت محصولات روی پالتها را به صورت خودکار انجام میدهند. این ماشینآلات با استفاده از مهندسی دقیق، قادر به کار با انواع محصولات هستند، از کالاهای مصرفی سبک تا قطعات سنگین صنعتی. این فناوری دقت مکانیکی را با هوش نرمافزاری ترکیب میکند و به مراکز امکان میدهد تا چیدمان یکنواخت پالتها را حفظ کنند و در عین حال به مشخصات مختلف محصولات و نیازهای بستهبندی سازگار شوند.

ادغام سیستمهای بینایی و هوش مصنوعی امکان تشخیص تفاوتهای محصول، تنظیم الگوهای چیدمان به صورت پویا و حفظ توزیع بهینه بار را در تجهیزات مدرن پالتینگ فراهم میکند. این پیچیدگی فناوری تضمین میکند که هر پالت استانداردهای ایمنی را رعایت کند و در عین حال از حداکثر استفاده از فضا و یکپارچگی ساختاری در طول زنجیره تأمین برخوردار باشد.

انواع راهحلهای پالتینگ

تسهیلات صنعتی میتوانند از چندین پیکربندی بستهبندی روی پالت استفاده کنند، از جمله سیستمهای مکانیکی متداول، بازوی رباتیک و راهحلهای ترکیبی که چندین فناوری را در کنار هم بهکار میگیرند. سیستمهای متداول در کاربردهای حجم بالا و تولید انبوه یک محصول خاص عملکرد بهتری دارند، جایی که الگوهای ثابت و عبور و مرور سریع اولویت اصلی محسوب میشوند. این سیستمها معمولاً شامل مسیرهای حرکتی ثابت و دنبالههای انباشت از پیش تعیینشدهای هستند که برای ابعاد خاص محصول بهینهسازی شدهاند.

سیستمهای رباتیک بستهبندی روی پالت انعطافپذیری بیشتری ارائه میدهند و قادر به پذیرش انواع مختلف محصولات و الگوهای انباشت پیچیده در یک نصب واحد هستند. این سیستمها میتوانند بدون نیاز به تنظیمات گسترده، بین محصولات مختلف و پیکربندیهای پالت تغییر وضعیت دهند و بنابراین برای تأسیساتی که خطوط تولید متنوع یا تعویضهای مکرر محصول را مدیریت میکنند، ایدهآل هستند.

کاهش هزینههای نیروی کار از طریق اتوماسیون

صرفهجویی در نیروی کار مستقیم

اجرا یک پالتیز بهطور مستقیم نیاز به نیروی کار در عملیات پایان خط را کاهش میدهد و با حذف چندین موقعیت اپراتور، نرخ تولید را حفظ یا افزایش میدهد. سیستمهای دستی پالتینگ به چندین کارگر در هر شیفت نیاز دارند تا بتوانند بهطور مداوم فرآیند بلند کردن، موقعیتگذاری و چیدمان محصولات را در طول چرخه تولید انجام دهند. سیستمهای خودکار بدون وقفه و بدون نیاز به استراحت، تغییر شیفت یا کاهش عملکرد ناشی از خستگی انسانی، بهصورت مداوم کار میکنند.

حذف کار دستی همچنین خطر آسیبهای محل کار را کاهش میدهد، بهویژه آسیبهای ناشی از فشارهای تکراری و مشکلات ستون فقرات که معمولاً با عملیات بلند کردن اجسام سنگین همراه هستند. این کاهش در نرخ آسیبها به معنای کاهش هزینههای بیمه مسئولیت کارگران، غیبت کمتر و کاهش نرخ جابجایی نیرو در موقعیتهای کاری پرهزینه فیزیکی است.

مزایای غیرمستقیم هزینه

فراتر از حذف نیروی کار مستقیم، سیستمهای پالتینگ خودکار با بهبود یکنواختی عملیات و کاهش نیاز به نظارت، به صرفهجویی قابل توجهی در هزینههای غیرمستقیم نیز منجر میشوند. سیستمهای خودکار پس از تنظیم صحیح به حداقل نظارت نیاز دارند و این امر به کارکنان نظارتی اجازه میدهد تا بر فعالیتهای با ارزش بالاتر تمرکز کنند، نه اینکه بر روی وظایف تکراری دستی نظارت داشته باشند.

یکنواختی عملیات خودکار همچنین باعث کاهش آسیب به محصولات در طول فرآیند پالتینگ شده و هزینههای ضایعات و کارهای اضافی را به حداقل میرساند. عملیات پالتینگ دستی اغلب منجر به الگوهای انباشت نامنظم، محصولات آسیبدیده و بارهای ناپایدار میشود که میتوانند در حین حملونقل و نگهداری مشکلاتی ایجاد کنند.

افزایش بهرهوری از طریق اتوماسیون

بهینهسازی توان عملیاتی

سیستمهای مدرن پالتینگ به طور مداوم از نظر سرعت و قابلیت اطمینان عملکرد دستی را به چالش میکشند و اغلب به نرخهای عبوری دست مییابند که از تواناییهای دستی به میزان قابل توجهی فراتر میروند. این سیستمها با سرعتهای ثابتی کار میکنند و بدون تغییرات عملکردی مرتبط با اپراتورهای انسانی، زمان چرخه بهینه را در طول دورههای تولید طولانی حفظ میکنند.

دقت سیستمهای خودکار همچنین امکان ادغام دقیقتری با تجهیزات تولیدی بالادستی فراهم میکند و جریان یکپارچه مواد را از مرحله تولید تا بستهبندی و پالتینگ ایجاد میکند. این ادغام، گلوگاهها را حذف کرده و موجودی ذخیرهای که معمولاً بین عملیات دستی و خطوط تولید خودکار لازم است را کاهش میدهد.

بهبود کیفیت و ثبات

سیستمهای پالتبندی خودکار، پیکربندیهای پالت سازگاری را تحویل میدهند که با مشخصات از پیش تعیینشده در زمینه پایداری بار، توزیع وزن و دقت ابعادی مطابقت دارند. این سازگاری، عملیات مرحله بعدی از جمله انبارداری، حملونقل و فرآیندهای دریافت توسط مشتری را بهبود میبخشد، زیرا ویژگیهای قابل پیشبینی پالتها را تضمین میکند.

حذف تغییرپذیری انسانی در الگوهای چیدمان همچنین منجر به بهبود استفاده از فضا در انبارها و وسایل نقلیه حملونقل میشود، زیرا ابعاد سازگار پالتها امکان پیکربندیهای ذخیرهسازی و بارگیری کارآمدتری فراهم میکنند. این بهبودها به کاهش هزینههای لجستیک و افزایش رضایت مشتری از طریق برنامههای تحویل قابل اعتمادتر کمک میکنند.

ملاحظات اجرایی و بازده سرمایهگذاری

سرمایهگذاری اولیه و تحلیل بازگشت سرمایه

سرمایهگذاری اولیه مورد نیاز برای اتوماسیون پالتینگ به طور قابل توجهی بسته به پیچیدگی سیستم، نیازمندیهای تولید و الزامات یکپارچهسازی متفاوت است. با این حال، اکثر تأسیسات دوره بازگشت سرمایهای بین ۱۸ تا ۳۶ ماه را تجربه میکنند، مشروط بر در نظر گرفتن صرفهجویی مستقیم در هزینههای نیروی کار، کاهش هزینههای ناشی از آسیبها و بهبود بهرهوری.

تحلیل مالی نه تنها باید شامل هزینه تجهیزات، بلکه هزینههای نصب، آموزش و یکپارچهسازی نیز باشد. بسیاری از تأمینکنندگان گزینههای تأمین مالی و قراردادهای اجارهای ارائه میدهند که میتوانند جریان نقدی را بهبود بخشیده و به تأسیسات اجازه دهند فواید عملیاتی فوری از سیستمهای اتوماتیک پالتینگ را به دست آورند.

ملاحظات یکپارچهسازی و عملیاتی

اتوماسیون پالتسازی موفق نیازمند بررسی دقیق چیدمان موجود تسهیلات، ویژگیهای محصول و الزامات تیغهگیری در مراحل بعدی است. فرآیند ادغام معمولاً شامل اصلاحات در سیستمهای حمل مواد، برنامهنویسی سیستم کنترل و آموزش اپراتورها برای تضمین عملکرد بهینه میباشد.

تسهیلات باید هنگام انتخاب تجهیزات پالتسازی، الزامات نگهداری و دسترسی به قطعات یدکی را نیز در نظر بگیرند. سیستمهای مدرن دارای قابلیتهای تشخیصی و گزینههای نظارت از راه دور هستند که زمانبندی پیشگیرانه نگهداری را ممکن میسازند و خاموشیهای برنامهریزینشده را به حداقل میرسانند.

کاربردهای صنعتی و داستانهای موفقیت

کاربردها در بخش تولید

تولیدکنندگان مواد غذایی و نوشیدنی بهطور گسترده از اتوماسیون پالتسازی برای مدیریت انواع مختلف محصولات در عین حفظ استانداردهای بهداشتی سختگیرانه استفاده میکنند. این کاربردها اغلب مستلزم تجهیزات تخصصی طراحیشده برای محیطهای شستوشو و مواد غذاییساز سازگار با ضوابط صنعتی هستند.

صنایع شیمیایی و داروسازی از سیستمهای پالتبندی برای مدیریت ایمن مواد خطرناک همراه با رعایت دقیق الزامات مستندسازی و ردیابی استفاده میکنند. سیستمهای اتوماتیک، قرار گرفتن انسان در معرض مواد خطرناک را کاهش میدهند و در عین حال تضمین میکنند که رویههای بارگیری به صورت سازگار با استانداردهای انطباق تنظیمی انجام میشود.

مراکز توزیع و لجستیک

مراکز توزیع و تأسیسات لجستیک، اتوماسیون پالتبندی را برای مدیریت عملیات حجیم با ترکیبهای متنوع محصول و نیازمندیهای مشتری-محور پیادهسازی میکنند. این کاربردها اغلب شامل سیستمهای رباتیک انعطافپذیر هستند که قادر به مدیریت چندین نوع واحد کالا (SKU) و تشکیل پالتهای ترکیبی مطابق با مشخصات سفارش هستند.

توانایی کار مداوم در دورههای اوج حملونقل، مزایای قابل توجهی در تعهدات تحویل و مدیریت نوسانات تقاضای فصلی فراهم میکند. سیستمهای اتوماتیک، عملکرد یکنواختی را بدون توجه به فشارهای خارجی یا چالشهای نیروی انسانی حفظ میکنند.

روند های آینده و تحول فناوری

ادغام هوش مصنوعی

فناوریهای نوین بستهبندی به صورت پالت شامل قابلیتهای هوش مصنوعی و یادگیری ماشین هستند که به سیستمها اجازه میدهند تا الگوهای انباشت را بر اساس ویژگیهای محصول و نیازمندیهای پایداری بهینهسازی کنند. این سیستمهای پیشرفته از دادههای عملیاتی یاد میگیرند تا به طور مداوم عملکرد خود را بهبود بخشیده و با مشخصات متغیر محصول سازگار شوند.

قابلیتهای نگهداری پیشبینانه که از حسگرهای اینترنت اشیا (IoT) و تحلیل دادهها استفاده میکنند، به جلوگیری از توقفهای برنامهریزینشده کمک میکنند و زمانبندی نگهداری را بر اساس وضعیت واقعی تجهیزات به جای فواصل از پیش تعیینشده بهینه میسازند. این رویکرد هزینههای نگهداری را کاهش داده و در عین حال اثربخشی کلی تجهیزات را افزایش میدهد.

رباتیک همکاری و انعطافپذیری

توسعه سیستمهای رباتیک همکارانه باعث ایمنی بیشتر در تعامل انسان و ربات در کاربردهای پالتینگ میشود و به اپراتورها اجازه میدهد تا در صورت لزوم در کنار سیستمهای خودکار کار کنند. این سیستمها دارای حسگرهای ایمنی پیشرفته و برنامهریزی هستند که به طور خودکار عملیات را زمانی که افراد وارد محیط کار میشوند، تنظیم میکنند.

سیستمهای پالتینگ ماژولار انعطافپذیری بیشتری را برای تأسیساتی که نیازهای تولیدی آنها در حال تغییر است فراهم میکنند و امکان تنظیم مجدد و گسترش را بدون جایگزینی کامل سیستم فراهم میآورند. این تطبیقپذیری ارزش بلندمدتی را در پی دارد، زیرا نیازهای تجاری تکامل مییابند و حجم تولید تغییر میکند.

سوالات متداول

معمولاً دوره بازگشت سرمایه در سرمایهگذاری خودکارسازی پالتینگ چقدر است؟

اکثر تأسیسات دوره بازگشت سرمایه بین ۱۸ تا ۳۶ ماه را برای سرمایهگذاری در اتوماسیون پالتینگ تجربه میکنند. این بازه زمانی واقعی به هزینههای فعلی نیروی کار، حجم تولید و پیچیدگی سیستم اتوماتیک بستگی دارد. عملیات با حجم بالا که هزینههای قابل توجهی برای نیروی کار دستی دارند، معمولاً دوره بازگشت سرمایه کوتاهتری دارند، در حالی که تأسیسات با حجم متوسط ممکن است به دورههای طولانیتری برای تحقق بازگشت کامل سرمایه نیاز داشته باشند.

آیا سیستمهای پالتینگ اتوماتیک میتوانند انواع مختلف محصولات و ابعاد آنها را مدیریت کنند؟

سیستمهای رباتیک مدرن پالتینگ انعطافپذیری عالی در مدیریت انواع مختلف محصولات، ابعاد و فرمتهای بستهبندی را در یک نصب ارائه میدهند. این سیستمها میتوانند با تغییر برنامهریزی نرمافزاری و بدون نیاز به تنظیمات مکانیکی مجدد، بین محصولات مختلف جابجا شوند. با این حال، محدوده محصولاتی که میتوانند مدیریت شوند به طراحی خاص سیستم و فناوری گیره انتخابشده در زمان نصب اولیه بستگی دارد.

چه نیازهای نگهداری و تعمیراتی با تجهیزات بستهبندی خودکار پالت همراه است؟

سیستمهای بستهبندی خودکار نیازمند نگهداری پیشگیرانه منظم از جمله روانکاری، کالیبراسیون سنسورها و تعویض قطعات فرسوده هستند. اکثر سیستمهای مدرن دارای قابلیتهای تشخیصی هستند که وضعیت قطعات را نظارت کرده و نیازهای تعمیراتی را پیشبینی میکنند. برنامههای معمول تعمیرات شامل بازرسیهای بصری روزانه، روانکاری هفتگی نقاط مشخص و بازرسیهای دقیق ماهانه است و تعمیرات اساسی هر ۶ تا ۱۲ ماه یکبار بسته به شرایط کار و حجم تولید انجام میشود.

اتوماسیون بستهبندی چگونه بر کیفیت محصول و نرخ آسیبهای آن تأثیر میگذارد؟

سیستمهای انبارداری خودکار معمولاً نرخ آسیب به محصولات را در مقایسه با عملیات دستی از طریق رویههای سازگار در بارگیری و کنترل دقیق موقعیتیابی، کاهش میدهند. حذف تغییرپذیری انسانی در بلند کردن و قرار دادن بستهها، خطر افتادن محصولات، بستهبندیهای نامتقارن و پیکربندیهای بار ناپایدار را کاهش میدهد. علاوه بر این، سیستمهای خودکار را میتوان به گونهای برنامهریزی کرد که الگوهای انبارداری را جهت دستیابی به حداکثر پایداری در هنگام حملونقل و نگهداری بهینه کنند و بدین ترتیب آسیبدیدگی در سراسر زنجیره تأمین بیشتر کاهش یابد.

فهرست مطالب

- درک فناوری مدرن پالتینگ

- کاهش هزینههای نیروی کار از طریق اتوماسیون

- افزایش بهرهوری از طریق اتوماسیون

- ملاحظات اجرایی و بازده سرمایهگذاری

- کاربردهای صنعتی و داستانهای موفقیت

- روند های آینده و تحول فناوری

-

سوالات متداول

- معمولاً دوره بازگشت سرمایه در سرمایهگذاری خودکارسازی پالتینگ چقدر است؟

- آیا سیستمهای پالتینگ اتوماتیک میتوانند انواع مختلف محصولات و ابعاد آنها را مدیریت کنند؟

- چه نیازهای نگهداری و تعمیراتی با تجهیزات بستهبندی خودکار پالت همراه است؟

- اتوماسیون بستهبندی چگونه بر کیفیت محصول و نرخ آسیبهای آن تأثیر میگذارد؟