Produktionsstätten aller Branchen setzen zunehmend auf automatisierte Lösungen, um steigende Personalkosten und Produktivitätsherausforderungen zu bewältigen. Unter diesen Innovationen zeichnet sich die Palettiertechnik als eine transformative Technologie aus, die die betriebliche Effizienz erheblich verbessern kann. Moderne Unternehmen stehen unter wachsendem Druck, ihre Verpackungsprozesse am Ende der Linie zu optimieren, während sie gleichzeitig eine konstante Qualität sicherstellen und die Betriebskosten senken. Die Integration automatisierter Palettiersysteme stellt eine strategische Investition dar, die mehrere betriebliche Probleme gleichzeitig löst.

Verständnis moderner Palettierungstechnologie

Kernkomponenten und Funktionalität

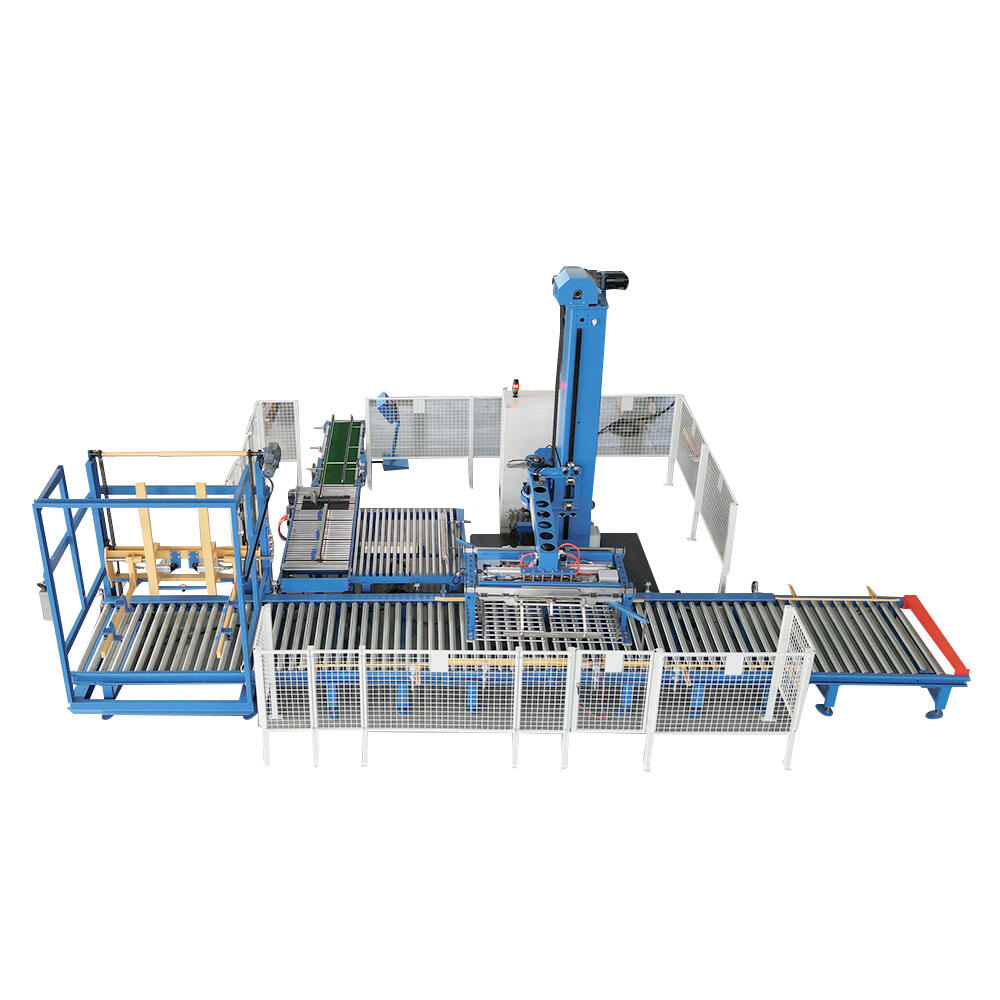

Moderne Palettiersysteme integrieren ausgeklügelte Roboter, fortschrittliche Sensoren und intelligente Steuerungssysteme, um das Stapeln und die Anordnung von Produkten auf Paletten zu automatisieren. Diese Maschinen nutzen präzise Ingenieurtechnik, um verschiedene Produkttypen zu handhaben, von leichten Konsumgütern bis hin zu schweren Industriekomponenten. Die Technologie kombiniert mechanische Präzision mit Software-Intelligenz und ermöglicht es Einrichtungen, konsistente Palettenkonfigurationen zu erreichen, während sie sich an unterschiedliche Produktspezifikationen und Verpackungsanforderungen anpassen.

Die Integration von Bildverarbeitungssystemen und künstlicher Intelligenz ermöglicht es modernen Palettiergeräten, Produktvariationen zu erkennen, Stapelmuster dynamisch anzupassen und eine optimale Lastverteilung aufrechtzuerhalten. Diese technologische Raffinesse stellt sicher, dass jede Palette den Sicherheitsstandards entspricht und gleichzeitig die Raumausnutzung sowie strukturelle Integrität entlang der gesamten Lieferkette maximiert wird.

Arten von Palettierungslösungen

Industrieanlagen können aus mehreren Palettierungskonfigurationen wählen, darunter herkömmliche mechanische Systeme, Roboterarme und hybride Lösungen, die mehrere Technologien kombinieren. Herkömmliche Systeme zeichnen sich in Anwendungen mit hohem Volumen und einem einzigen Produkt aus, bei denen gleichmäßige Muster und hohe Durchlaufgeschwindigkeit im Vordergrund stehen. Diese Systeme verfügen typischerweise über feste Bewegungsbahnen und vorbestimmte Stapelsequenzen, die für bestimmte Produktabmessungen optimiert sind.

Robotergestützte Palettiersysteme bieten eine größere Flexibilität und können verschiedene Produkttypen sowie komplexe Stapelmuster innerhalb derselben Anlage bewältigen. Diese Systeme können zwischen verschiedenen Produkten und Palettenkonfigurationen wechseln, ohne umfangreiche Umbauten zu erfordern, was sie ideal für Betriebe macht, die vielfältige Produktlinien oder häufige Produktwechsel abwickeln.

Reduzierung der Arbeitskosten durch Automatisierung

Einsparungen bei direkten Arbeitskosten

Die Implementierung einer palettiermaschinen reduziert direkt den Bedarf an manueller Arbeit bei End-of-Line-Prozessen, eliminiert mehrere Bedienerpositionen und hält oder erhöht gleichzeitig die Durchsatzraten. Die traditionelle manuelle Palettierung erfordert mehrere Mitarbeiter pro Schicht, um die körperlichen Anforderungen des Hebens, Positionierens und stapelnden Produkten während des gesamten Produktionszyklus zu bewältigen. Automatisierte Systeme arbeiten kontinuierlich ohne Pausen, Schichtwechsel oder Leistungsschwankungen aufgrund menschlicher Ermüdung.

Die Eliminierung manuellen Handlings reduziert auch das Risiko von Arbeitsunfällen, insbesondere von Überlastungsverletzungen und Rückenproblemen, die häufig mit schweren Hebearbeiten verbunden sind. Diese Verringerung der Unfallrate führt zu niedrigeren Kosten für Arbeitsunfähigkeitsleistungen, geringerer Fehlzeitenquote und reduzierter Fluktuation in körperlich anspruchsvollen Positionen.

Indirekte Kostenvorteile

Neben der Eliminierung direkter Arbeitskosten tragen automatisierte Palettiersysteme durch verbesserte Betriebskonsistenz und reduzierte Aufsichtsanforderungen zu erheblichen indirekten Kosteneinsparungen bei. Automatisierte Systeme benötigen nach einer ordnungsgemäßen Konfiguration nur minimale Überwachung, sodass leitendes Personal sich auf wertschöpfendere Tätigkeiten konzentrieren kann, anstatt repetitive manuelle Aufgaben zu überwachen.

Die Konsistenz automatisierter Abläufe verringert zudem Produktschäden während des Palettierprozesses und minimiert so Verschwendung sowie Nacharbeitskosten. Manuelle Palettierarbeiten führen häufig zu inkonsistenten Stapelmustern, beschädigten Produkten und instabilen Ladungen, die beim Transport und in der Lagerung Probleme verursachen können.

Produktivitätssteigerung durch Automatisierung

Durchsatzoptimierung

Moderne Palettiersysteme übertreffen manuelle Operationen hinsichtlich Geschwindigkeit und Zuverlässigkeit durchgängig und erreichen oft Durchsatzraten, die die Leistungsfähigkeit manueller Verfahren deutlich übersteigen. Diese Systeme arbeiten mit konstanter Geschwindigkeit, ohne die Leistungsschwankungen, die bei menschlichen Bedienern auftreten, und halten während längerer Produktionsdurchläufe optimale Taktzeiten aufrecht.

Die Präzision automatisierter Systeme ermöglicht zudem eine engere Integration mit vorgelagerten Produktionsanlagen, wodurch ein nahtloser Materialfluss von der Fertigung über die Verpackung bis hin zum Palettieren entsteht. Diese Integration beseitigt Engpässe und reduziert den Pufferbestand, der zwischen manuellen Vorgängen und automatisierten Produktionslinien normalerweise erforderlich ist.

Verbesserungen von Qualität und Konsistenz

Automatisierte Palettiersysteme liefern konsistente Palettenkonfigurationen, die vordefinierten Spezifikationen hinsichtlich Laststabilität, Gewichtsverteilung und Maßgenauigkeit entsprechen. Diese Konsistenz verbessert nachgelagerte Prozesse wie Lagerhaltung, Transport und Wareneingang beim Kunden, da die Paletteneigenschaften vorhersehbar sind.

Die Eliminierung menschlicher Variabilität bei Stapelmustern verbessert zudem die Raumausnutzung in Lagern und Transportfahrzeugen, da durch einheitliche Palettenabmessungen effizientere Lager- und Ladekonfigurationen möglich werden. Diese Verbesserungen tragen zu niedrigeren Logistikkosten und höherer Kundenzufriedenheit durch zuverlässigere Liefertermine bei.

Implementierungsaspekte und Rendite

Erstinvestition und Amortisationsanalyse

Die erforderlichen Kapitalinvestitionen für die Automatisierung der Palettierung variieren erheblich je nach Systemkomplexität, Durchsatzanforderungen und Integrationsbedarf. Die meisten Anlagen erzielen jedoch eine Amortisationsdauer zwischen 18 und 36 Monaten, wenn man Einsparungen bei direkten Arbeitskosten, geringere Verletzungskosten und Produktivitätssteigerungen berücksichtigt.

Bei der finanziellen Analyse sollten nicht nur die Kosten für die Ausrüstung, sondern auch Ausgaben für Installation, Schulung und Integration berücksichtigt werden. Viele Anbieter bieten Finanzierungs- und Leasingmöglichkeiten an, die den Cashflow verbessern können, während die Anlagen sofortige operative Vorteile durch automatisierte Palettiersysteme erzielen.

Integration und betriebliche Aspekte

Eine erfolgreiche Palettierungsautomatisierung erfordert eine sorgfältige Berücksichtigung der bestehenden Anlagenstruktur, der Produktmerkmale und der Anforderungen der nachgelagerten Handhabung. Der Integrationsprozess umfasst typischerweise Änderungen an den Materialhandlingsystemen, die Programmierung der Steuerungssysteme sowie die Schulung der Bediener, um eine optimale Leistung sicherzustellen.

Anlagen sollten bei der Auswahl von Palettiergeräten auch Wartungsanforderungen und die Verfügbarkeit von Ersatzteilen berücksichtigen. Moderne Systeme verfügen über Diagnosefunktionen und Optionen zur Fernüberwachung, die eine proaktive Wartungsplanung ermöglichen und ungeplante Ausfallzeiten minimieren.

Anwendungen in der Industrie und Erfolgsgeschichten

Anwendungen im Fertigungsbereich

Lebensmittel- und Getränkehersteller haben die Automatisierung der Palettierung weitgehend eingeführt, um unterschiedliche Produkttypen zu handhaben und gleichzeitig strenge Hygienestandards einzuhalten. Diese Anwendungen erfordern oft spezialisierte Ausrüstung, die für Spülumgebungen geeignet ist und aus lebensmitteltauglichen Materialien besteht, die den branchenspezifischen Vorschriften entsprechen.

Die chemische und pharmazeutische Industrie nutzt Palettiersysteme, um gefährliche Materialien sicher zu handhaben und gleichzeitig präzise Dokumentations- und Rückverfolgbarkeitsanforderungen einzuhalten. Automatisierte Systeme reduzieren die menschliche Exposition gegenüber gefährlichen Substanzen und gewährleisten konsistente Handhabungsverfahren, die den behördlichen Vorschriften entsprechen.

Verteilungs- und Logistikzentren

Distributionszentren und logistische Einrichtungen setzen Palettierautomatisierung ein, um Hochvolumenoperationen mit wechselnden Produktmischungen und kundenspezifischen Anforderungen zu bewältigen. Diese Anwendungen verfügen oft über flexible Robotersysteme, die mehrere SKUs verarbeiten und gemischte Paletten gemäß Auftragsvorgaben erstellen können.

Die Fähigkeit, während Spitzenversandzeiten kontinuierlich zu arbeiten, bietet erhebliche Vorteile bei der Einhaltung von Lieferverpflichtungen und der Bewältigung saisonaler Nachfrageschwankungen. Automatisierte Systeme halten unabhängig von externen Belastungen oder Personalengpässen eine konstante Leistung aufrecht.

Zukunftstrends und technologische Entwicklung

Integration von Künstlicher Intelligenz

Neuartige Palettierungstechnologien integrieren Funktionen der künstlichen Intelligenz und des maschinellen Lernens, die es Systemen ermöglichen, Stapelmuster basierend auf Produktmerkmalen und Stabilitätsanforderungen zu optimieren. Diese fortschrittlichen Systeme lernen aus Betriebsdaten, um ihre Leistung kontinuierlich zu verbessern und sich an veränderte Produktspezifikationen anzupassen.

Funktionen der vorausschauenden Wartung, die IoT-Sensoren und Datenanalysen nutzen, helfen, ungeplante Ausfallzeiten zu vermeiden, und optimieren Wartungspläne basierend auf dem tatsächlichen Zustand der Ausrüstung statt festgelegter Intervalle. Dieser Ansatz senkt die Wartungskosten und verbessert gleichzeitig die Gesamteffizienz der Anlagen.

Kollaborative Robotik und Flexibilität

Die Entwicklung kollaborativer Robotersysteme ermöglicht eine sicherere Mensch-Roboter-Interaktion in Palettieranwendungen, wodurch Bediener bei Bedarf direkt neben automatisierten Systemen arbeiten können. Diese Systeme verfügen über fortschrittliche Sicherheitssensoren und Programmierung, die den Betrieb automatisch anpassen, wenn Menschen den Arbeitsbereich betreten.

Modulare Palettiersysteme bieten größere Flexibilität für Anlagen mit sich ändernden Produktionsanforderungen, da sie eine Umkonfiguration und Erweiterung ohne vollständigen Systemersatz ermöglichen. Diese Anpassungsfähigkeit schafft langfristigen Wert, während sich Geschäftsbedürfnisse und Produktionsmengen verändern.

FAQ

Wie lange beträgt typischerweise die Amortisationszeit für Investitionen in die Automatisierung von Palettieranlagen?

Die meisten Anlagen erzielen eine Amortisation von Investitionen in die Palettierungsautomatisierung innerhalb von 18 bis 36 Monaten. Der genaue Zeitraum hängt von den derzeitigen Personalkosten, der Produktionsmenge und der Komplexität des automatisierten Systems ab. Anlagen mit hohem Produktionsvolumen und erheblichen manuellen Arbeitskosten erzielen in der Regel schnellere Amortisationszeiten, während Anlagen mit moderaten Mengen länger benötigen, um eine vollständige Kapitalrendite zu erzielen.

Können automatisierte Palettiersysteme verschiedene Produkttypen und -größen verarbeiten?

Moderne robotergestützte Palettiersysteme bieten eine hervorragende Flexibilität bei der Handhabung unterschiedlicher Produkttypen, Größen und Verpackungsformate innerhalb derselben Anlage. Diese Systeme können durch Software-Programmierungsänderungen zwischen verschiedenen Produkten wechseln, anstatt mechanische Umbauten vorzunehmen. Der Umfang der handhabbaren Produkte hängt jedoch von der spezifischen Systemkonstruktion und der beim Erstinstallationszeitpunkt gewählten Greifertechnologie ab.

Welche Wartungsanforderungen sind mit automatisierten Palettiergeräten verbunden?

Automatisierte Palettiersysteme erfordern regelmäßige vorbeugende Wartung, einschließlich Schmierung, Kalibrierung der Sensoren und Austausch von verschleißanfälligen Komponenten. Die meisten modernen Systeme verfügen über Diagnosefunktionen, die den Zustand der Komponenten überwachen und Wartungsbedarf vorhersagen. Typische Wartungspläne beinhalten tägliche Sichtkontrollen, wöchentliche Schmierstellenüberprüfungen und monatliche detaillierte Inspektionen, wobei umfangreichere Wartungsintervalle alle 6 bis 12 Monate je nach Betriebsbedingungen und Durchsatz stattfinden.

Wie wirkt sich die Automatisierung der Palettierung auf die Produktqualität und Beschädigungsrate aus?

Automatisierte Palettiersysteme reduzieren in der Regel die Produktschadensraten im Vergleich zu manuellen Verfahren durch konsistente Handhabungsprozeduren und präzise Positionssteuerung. Die Eliminierung menschlicher Schwankungen beim Heben und Platzieren verringert das Risiko von fallengelassenen Produkten, falsch ausgerichteten Packungen und instabilen Ladungskonfigurationen. Zudem können automatisierte Systeme so programmiert werden, dass sie Stapelmuster hinsichtlich maximaler Stabilität während Transport und Lagerung optimieren, wodurch Schäden entlang der gesamten Lieferkette weiter reduziert werden.

Inhaltsverzeichnis

- Verständnis moderner Palettierungstechnologie

- Reduzierung der Arbeitskosten durch Automatisierung

- Produktivitätssteigerung durch Automatisierung

- Implementierungsaspekte und Rendite

- Anwendungen in der Industrie und Erfolgsgeschichten

- Zukunftstrends und technologische Entwicklung

-

FAQ

- Wie lange beträgt typischerweise die Amortisationszeit für Investitionen in die Automatisierung von Palettieranlagen?

- Können automatisierte Palettiersysteme verschiedene Produkttypen und -größen verarbeiten?

- Welche Wartungsanforderungen sind mit automatisierten Palettiergeräten verbunden?

- Wie wirkt sich die Automatisierung der Palettierung auf die Produktqualität und Beschädigungsrate aus?