ઉદ્યોગોમાં વધતી જતી મજૂરી લાગત અને ઉત્પાદકતાની સમસ્યાઓનું નિરાકરણ કરવા માટે હવે ઘણા ઉત્પાદન સુવિધાઓ સ્વચાલિત ઉકેલો તરફ વળી રહી છે. આવી નવીનતાઓ પૈકી, પેલેટાઇઝિંગ સાધનો સંચાલન કાર્યક્ષમતા પર નોંધપાત્ર અસર કરી શકે તેવી એક પરિવર્તનકારી ટેકનોલોજી તરીકે ઊભરી રહ્યા છે. આધુનિક વ્યવસાયો સતત ગુણવત્તા જાળવી રાખતાં અને સંચાલન ખર્ચ ઘટાડતાં તેમની લાઇનના અંતિમ પેકેજિંગ પ્રક્રિયાઓને અનુકૂળ બનાવવાનું દબાણ અનુભવી રહ્યા છે. સ્વચાલિત પેલેટાઇઝિંગ સિસ્ટમોનું એકીકરણ એ એક સાથે ઘણી સંચાલન સમસ્યાઓનું નિરાકરણ કરી શકે તેવું રણનીતિક રોકાણ છે.

આધુનિક પેલેટાઇઝિંગ ટેકનોલોજીને સમજવી

મૂળ ઘટકો અને ફંક્શનલિટી

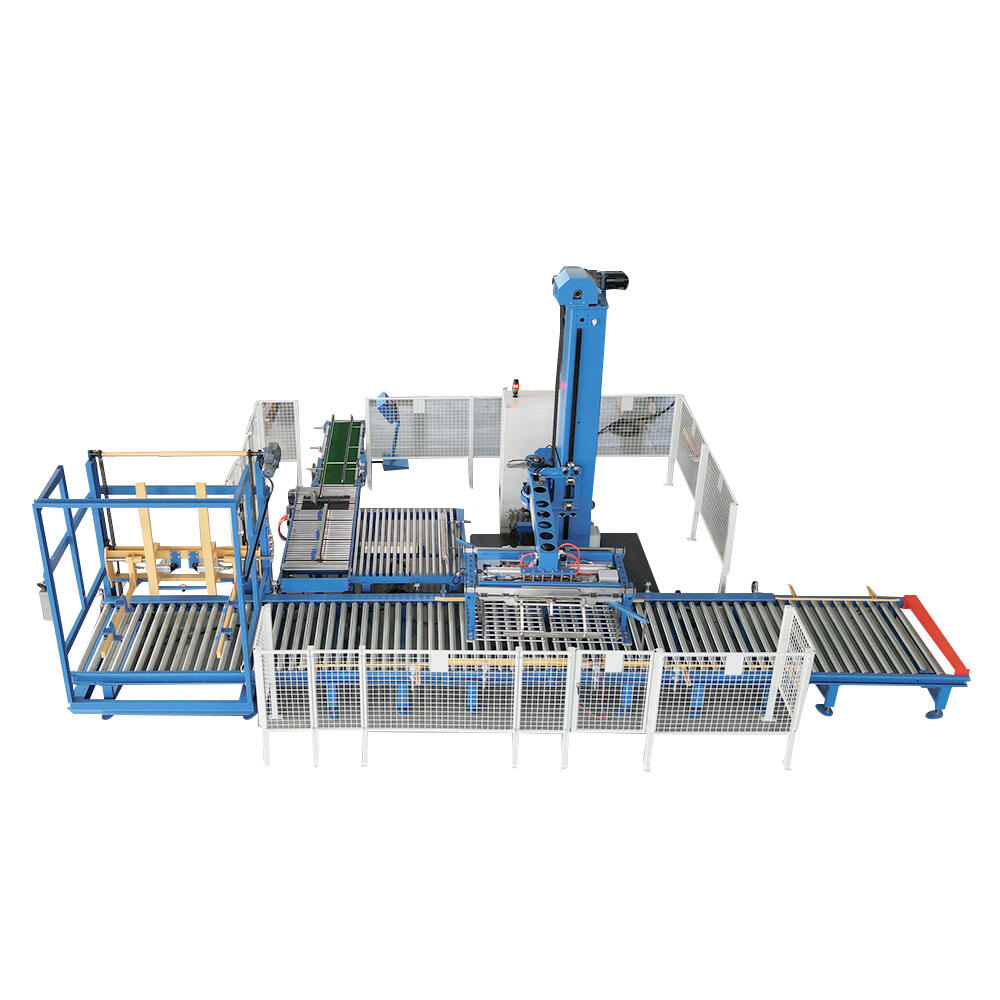

સમકાલીન પેલેટાઇઝિંગ સિસ્ટમો ઉત્પાદનોને પેલેટ્સ પર ગોઠવવા અને ગોઠવણી કરવાની પ્રક્રિયાને આપમેળે બનાવવા માટે જટિલ રોબોટિક્સ, અત્યાધુનિક સેન્સર્સ અને બુદ્ધિશાળી નિયંત્રણ સિસ્ટમોનું એકીકરણ કરે છે. આ મશીનો હલકા વપરાશકર્તા માલથી માંડીને ભારે ઔદ્યોગિક ઘટકો સુધીના વિવિધ પ્રકારના ઉત્પાદનોને સંભાળવા માટે ચોકસાઈપૂર્ણ એન્જિનિયરિંગનો ઉપયોગ કરે છે. આ ટેકનોલોજી મેકેનિકલ ચોકસાઈને સોફ્ટવેર બુદ્ધિશક્તિ સાથે જોડે છે, જેથી સુવિધાઓ વિવિધ ઉત્પાદન સ્પષ્ટીકરણો અને પેકેજિંગ જરૂરિયાતોનું અનુકૂલન કરતાં સુસંગત પેલેટ ગોઠવણી મેળવી શકે.

વિઝન સિસ્ટમો અને કૃત્રિમ બુદ્ધિશક્તિના એકીકરણથી આધુનિક પેલેટાઇઝિંગ સાધનો ઉત્પાદન વિવિધતાઓને ઓળખી શકે છે, ગોઠવણીના પેટર્નને ગતિશીલ રીતે સમાયોજિત કરી શકે છે અને ઑપ્ટિમલ લોડ વિતરણ જાળવી શકે છે. આ ટેકનોલોજીકલ જટિલતા દરેક પેલેટને સુરક્ષા ધોરણોનું પાલન કરે છે તેની ખાતરી કરે છે, જ્યારે આપૂર્તિ શૃંખલાના તમામ તબક્કામાં જગ્યાનો મહત્તમ ઉપયોગ અને સંરચનાત્મક આખરૂ જાળવી રાખે છે.

પેલેટાઇઝિંગ સોલ્યુશન્સના પ્રકાર

ઉદ્યોગો પેલેટાઇઝિંગ માટે અનેક વિકલ્પો પૈકીથી પસંદ કરી શકે છે, જેમાં પરંપરાગત યાંત્રિક સિસ્ટમ્સ, રોબોટિક આર્મ્સ અને અનેક ટેકનોલોજીનું સંયોજન કરતા હાઇબ્રિડ ઉકેલોનો સમાવેશ થાય છે. પરંપરાગત સિસ્ટમ્સ એક જ ઉત્પાદન માટે ઊંચા પ્રમાણમાં ઉત્પાદન કરવામાં અને સતત પેટર્ન તેમજ ઝડપી આઉટપુટ માટે વધુ સારી કામગીરી કરે છે. આ સિસ્ટમ્સમાં સ્થિર ગતિ માર્ગો અને ચોક્કસ ઉત્પાદન પરિમાણો માટે આદર્શ ઢાંકણ ક્રમ (stacking sequences) હોય છે.

રોબોટિક પેલેટાઇઝિંગ સિસ્ટમ્સ વધુ લચીલાપણું આપે છે અને એક જ સ્થાપનમાં અનેક પ્રકારના ઉત્પાદનો અને જટિલ ઢાંકણ પેટર્નને સમાવી શકે છે. આ સિસ્ટમ્સ વિસ્તૃત ફરીથી ગોઠવણી કર્યા વિના જ અલગ અલગ ઉત્પાદનો અને પેલેટ ગોઠવણી વચ્ચે સ્વિચ કરી શકે છે, જે વિવિધ ઉત્પાદન લાઇન અથવા વારંવાર બદલાતી ઉત્પાદન જરૂરિયાતો ધરાવતી સુવિધાઓ માટે આદર્શ છે.

ઑટોમેશન દ્વારા મજૂરી ખર્ચમાં ઘટાડો

સીધી મજૂરી બચત

એક પેલેટાઇઝર એન્ડ-ઓફ-લાઇન ઑપરેશન્સમાં મેન્યુઅલ લેબરની જરૂરિયાતને સીધી રીતે ઘટાડે છે, જ્યારે થ્રૂપુટ દરને જાળવી રાખતા અથવા વધારતા અનેક ઓપરેટર પોઝિશનને દૂર કરે છે. પારંપારિક મેન્યુઅલ પેલેટાઇઝિંગ માટે ઉત્પાદન ચક્ર દરમિયાન ઉત્પાદનોને ઊંચકવા, ગોઠવવા અને ઢગલો કરવાની શારીરિક માંગણીઓને સંભાળવા માટે દર શિફ્ટમાં અનેક કામદારોની આવશ્યકતા હોય છે. ઓટોમેટેડ સિસ્ટમ્સ વિરામ, શિફ્ટ પરિવર્તન અથવા માનવ થાક સાથે સંકળાયેલ કામગીરીની વિચલન વિના ચાલુ રહે છે.

મેન્યુઅલ હેન્ડલિંગને દૂર કરવાથી કાર્યસ્થળની ઈજાઓનું જોખમ પણ ઘટે છે, ખાસ કરીને ભારે ઊંચકાવાની કામગીરી સાથે સામાન્ય રીતે સંકળાયેલ પુનરાવર્તિત તણાવની ઈજાઓ અને પીઠની સમસ્યાઓ. ઈજાના દરમાં આ ઘટાડો કામદારોના વળતરના ખર્ચમાં ઘટાડો, ગેરહાજરીમાં ઘટાડો અને શારીરિક રીતે માંગણી ધરાવતી પોઝિશનમાં કર્મચારી ચાલણમાં ઘટાડો તરફ દોરી જાય છે.

આડકતરા ખર્ચના લાભો

સીધી મજૂરીને દૂર કરવાની ઉપરાંત, ઓટોમેટેડ પેલેટાઇઝિંગ સિસ્ટમ્સ સુધારેલી સંચાલન સુસંગતતા અને ઓછી દેખરેખ જરૂરિયાતો દ્વારા પરોક્ષ ખર્ચમાં મહત્વપૂર્ણ બચતમાં ફાળો આપે છે. યોગ્ય રીતે કોન્ફિગર થયા પછી ઓટોમેટેડ સિસ્ટમ્સને ઓછી દેખરેખની જરૂર હોય છે, જેથી દેખરેખ રાખનાર કર્મચારીઓ પુનરાવર્તિત મેન્યુઅલ કાર્યોની દેખરેખ કરવાને બદલે વધુ મૂલ્યવાન પ્રવૃત્તિઓ પર ધ્યાન કેન્દ્રિત કરી શકે.

ઓટોમેટેડ ઑપરેશન્સની સુસંગતતાથી પેલેટાઇઝિંગ પ્રક્રિયા દરમિયાન ઉત્પાદનને થતી નુકસાનમાં પણ ઘટાડો થાય છે, જેથી વ્યર્થ અને ફરીથી કામ કરવાનો ખર્ચ ઓછો થાય છે. મેન્યુઅલ પેલેટાઇઝિંગ ઑપરેશન્સ ઘણીવાર અસુસંગત સ્ટેકિંગ પેટર્ન, નુકસાનગ્રસ્ત ઉત્પાદનો અને પરિવહન અને સંગ્રહ દરમિયાન સમસ્યાઓ ઊભી કરી શકે તેવા અસ્થિર લોડનું કારણ બને છે.

ઓટોમેશન દ્વારા ઉત્પાદકતામાં વધારો

થ્રૂપુટ ઑપ્ટિમાઇઝેશન

આધુનિક પેલેટાઇઝિંગ સિસ્ટમ્સ ઝડપ અને વિશ્વસનીયતાની દૃષ્ટિએ મેન્યુઅલ ઓપરેશન્સને સતત હરાવે છે, ઘણી વખત મેન્યુઅલ ક્ષમતાઓને ઘણી મોટી માર્જિનથી આગળ રહીને થ્રૂપુટ દર પ્રાપ્ત કરે છે. આ સિસ્ટમ્સ માનવ ઑપરેટર્સ સાથે સંકળાયેલ પ્રદર્શનના ફેરફાર વિના સતત ઝડપે કામ કરે છે અને લાંબા ઉત્પાદન ચક્ર દરમિયાન આદર્શ ચક્ર સમયને જાળવી રાખે છે.

સ્વચાલિત સિસ્ટમ્સની ચોકસાઈ ઉત્પાદનથી માંડીને પેકેજિંગ અને પેલેટાઇઝિંગ સુધીના સામગ્રીના સરળ પ્રવાહ માટે ઉપરની ઉત્પાદન સાધનો સાથે વધુ સારી એકીકરણને પણ સક્ષમ બનાવે છે. આ એકીકરણ બોટલનેક્સને દૂર કરે છે અને મેન્યુઅલ ઓપરેશન્સ અને સ્વચાલિત ઉત્પાદન લાઇન્સ વચ્ચે સામાન્ય રીતે જરૂરી બફર ઇન્વેન્ટરીને ઘટાડે છે.

ગુણવત્તા અને સુસંગતતામાં સુધારો

સ્વચાલિત પેલેટાઇઝિંગ સિસ્ટમો લોડ સ્થિરતા, વજન વિતરણ અને પરિમાણોની ચોકસાઈ માટે આગાહી કરાયેલી જરૂરિયાતોને પૂર્ણ કરતી સુસંગત પેલેટ ગોઠવણીઓ પૂરી પાડે છે. આ સુસંગતતા ડિપો, પરિવહન અને ગ્રાહક સ્વીકૃતિ પ્રક્રિયાઓ સુધી પહોંચતી સુધારાઓ દ્વારા નીચેની પ્રક્રિયાઓમાં સુધારો કરે છે, જેથી પેલેટની લાક્ષણિકતાઓ આગાહીપાત્ર બને.

ઢગલાના પેટર્નમાં માનવીય ફેરફારનો અભાવ એ ડિપો અને પરિવહન વાહનોમાં જગ્યાનો ઉપયોગ વધારે છે, કારણ કે સુસંગત પેલેટ પરિમાણો વધુ કાર્યક્ષમ સંગ્રહ અને લોડિંગ ગોઠવણીને સક્ષમ કરે છે. આ સુધારાઓ વિશ્વાસપાત્ર ડિલિવરી સમયસૂચિ દ્વારા લોજિસ્ટિક્સ ખર્ચમાં ઘટાડો અને ગ્રાહક સંતુષ્ટિમાં સુધારો કરે છે.

અમલીકરણ પર વિચારણા અને રોકાણ પર આવક

પ્રારંભિક રોકાણ અને પેબેક વિશ્લેષણ

પેલેટાઇઝિંગ ઓટોમેશન માટે આવશ્યક મૂડી રોકાણ સિસ્ટમની જટિલતા, થ્રૂપુટ જરૂરિયાતો અને એકીકરણની જરૂરિયાતોના આધારે નોંધપાત્ર રીતે બદલાય છે. તેમ છતાં, મોટાભાગની સુવિધાઓને સીધી કામદાર બચત, ઘટાડેલ ઈજાના ખર્ચ અને ઉત્પાદકતામાં સુધારો ગણતાં 18 થી 36 મહિનાની પેબેક અવધિનો અનુભવ થાય છે.

નાણાકીય વિશ્લેષણમાં માત્ર સાધનસામગ્રીનો ખર્ચ જ નહીં, પરંતુ સ્થાપન, તાલીમ અને એકીકરણનો ખર્ચ પણ ધ્યાનમાં લેવો જોઈએ. ઘણા પુરવઠાદારો નાણાકીય વિકલ્પો અને લીઝ ગોઠવણો પ્રદાન કરે છે જે સુવિધાઓને ઓટોમેટેડ પેલેટાઇઝિંગ સિસ્ટમ્સથી તાત્કાલિક સંચાલન લાભો મેળવવામાં મદદ કરતાં નગદ વહેવાને સુધારી શકે છે.

એકીકરણ અને સંચાલન વિચારણા

સફળ પેલેટાઇઝિંગ ઓટોમેશન માટે હાલની સુવિધાની ગોઠવણી, ઉત્પાદન લાક્ષણિકતાઓ અને ડાઉનસ્ટ્રીમ હેન્ડલિંગની જરૂરિયાતોનું સાવચેતીપૂર્વક મૂલ્યાંકન કરવું આવશ્યક છે. એકીકરણ પ્રક્રિયામાં સામગ્રી હેન્ડલિંગ સિસ્ટમ્સમાં ફેરફાર, કંટ્રોલ સિસ્ટમ પ્રોગ્રામિંગ અને ઑપ્ટિમલ કાર્યક્ષમતા સુનિશ્ચિત કરવા માટે ઑપરેટર તાલીમનો સમાવેશ થાય છે.

સુવિધાઓએ પેલેટાઇઝિંગ સાધનો પસંદ કરતી વખતે જાળવણીની જરૂરિયાતો અને સ્પેર પાર્ટસની ઉપલબ્ધતા પર પણ વિચાર કરવો જોઈએ. આધુનિક સિસ્ટમ્સમાં ડાયગ્નોસ્ટિક ક્ષમતાઓ અને રિમોટ મોનિટરિંગની સુવિધાઓ હોય છે જે પ્રી-એક્ટિવ જાળવણીની આયોજના માટે સક્ષમ બનાવે છે અને અણધારી ડાઉનટાઇમને લઘુતમ કરે છે.

ઉદ્યોગ એપ્લિકેશન્સ અને સફળતાની વાર્તાઓ

ઉત્પાદન ક્ષેત્રની એપ્લિકેશન્સ

ખોરાક અને પીણાના ઉત્પાદકોએ સખત સ્વચ્છતા ધોરણો જાળવીને વિવિધ પ્રકારના ઉત્પાદનોને સંભાળવા માટે પેલેટાઇઝિંગ ઓટોમેશનને વ્યાપકપણે અપનાવ્યું છે. આવી એપ્લિકેશન્સ માટે ઘણી વાર વૉશડાઉન વાતાવરણ અને ઉદ્યોગના નિયમોનું પાલન કરતી ફૂડ-ગ્રેડ સામગ્રી માટે ડિઝાઇન કરાયેલાં વિશિષ્ટ સાધનોની જરૂર હોય છે.

રસાયણ અને ફાર્માસ્યુટિકલ ઉદ્યોગો ખતરનાક સામગ્રીને સુરક્ષિત રીતે સંભાળવા માટે અને ચોકસાઈપૂર્વકની ડોકયુમેન્ટેશન તેમજ ટ્રેસિબિલિટીની જરૂરિયાતો જાળવવા માટે પેલેટાઇઝિંગ સિસ્ટમનો ઉપયોગ કરે છે. આપોઆપ સિસ્ટમો ખતરનાક પદાર્થો સાથેના માનવ સંપર્કને ઘટાડે છે અને નિયમનકારી અનુપાલન ધોરણોને પૂર્ણ કરતી સુસંગત હેન્ડલિંગ પ્રક્રિયાઓની ખાતરી આપે છે.

વિતરણ અને લૉજિસ્ટિક્સ કેન્દ્રો

વિતરણ કેન્દ્રો અને લૉજિસ્ટિક્સ સુવિધાઓ વિવિધ ઉત્પાદન મિશ્રણો અને ગ્રાહક-વિશિષ્ટ જરૂરિયાતો સાથેની મોટી માત્રામાં કામગીરીને સંભાળવા માટે પેલેટાઇઝિંગ આપોઆપીકરણનો અમલ કરે છે. આવી એપ્લિકેશન્સ ઘણીવાર એકથી વધુ SKUને સંભાળવા અને ઑર્ડરની જરૂરિયાતો મુજબ મિશ્ર પેલેટ બનાવવા સક્ષમ લચીલી રોબોટિક સિસ્ટમ્સથી સજ્જ હોય છે.

શિપિંગના ઊંચા સમયગાળા દરમિયાન ચાલુ રહેવાની ક્ષમતા ડિલિવરીની ખાતરીઓ પૂરી કરવા અને મોસમી માંગની ઊઠાપૂછતને સંભાળવામાં મહત્વપૂર્ણ ફાયદા પૂરા પાડે છે. આપોઆપ સિસ્ટમો બાહ્ય દબાણો કે કર્મચારીઓની તકલીફોને ભલે ધ્યાનમાં લેવામાં આવે, તેમ છતાં સુસંગત કામગીરીનું સ્તર જાળવી રાખે છે.

ભવિષ્યના વલણો અને ટેકનોલોજીનો વિકાસ

કૃત્રિમ બુદ્ધિમત્તાનું એકીકરણ

ઉદીયમાન પેલેટાઇઝિંગ ટેકનોલોજીઓ કૃત્રિમ બુદ્ધિમત્તા અને મશીન લર્નિંગની ક્ષમતાઓનું સમાવન કરે છે, જે ઉત્પાદન લાક્ષણિકતાઓ અને સ્થિરતાની જરૂરિયાતોના આધારે સ્ટેકિંગ પેટર્નને ઑપ્ટિમાઇઝ કરવાની મંજૂરી આપે છે. આ ઉન્નત સિસ્ટમ્સ સંચાલન ડેટામાંથી શીખીને સતત કામગીરીમાં સુધારો કરે છે અને બદલાતી ઉત્પાદન લાક્ષણિકતાઓને અનુરૂપ બને છે.

IoT સેન્સર્સ અને ડેટા એનાલિટિક્સનો ઉપયોગ કરીને આગાહી જાળવણીની ક્ષમતાઓ યોજનાબદ્ધ ગાળાઓને બદલે વાસ્તવિક સાધનોની સ્થિતિના આધારે જાળવણીના સમયગાળાને ઑપ્ટિમાઇઝ કરવામાં અને અણધારી ડાઉનટાઇમને રોકવામાં મદદ કરે છે. આ અભિગમ જાળવણીના ખર્ચમાં ઘટાડો કરે છે અને સમગ્ર સાધનની અસરકારકતામાં સુધારો કરે છે.

સહયોગી રોબોટિક્સ અને લચકતા

સહકારી રોબોટિક સિસ્ટમ્સનો વિકાસ પેલેટાઇઝિંગ એપ્લિકેશન્સમાં માનવ-રોબોટ ઇન્ટરેક્શનને વધુ સુરક્ષિત બનાવે છે, જેથી ઓપરેટર્સ જરૂરિયાત મુજબ સ્વચાલિત સિસ્ટમ્સની બાજુમાં કામ કરી શકે. આ સિસ્ટમ્સમાં ઉન્નત સુરક્ષા સેન્સર્સ અને પ્રોગ્રામિંગનો સમાવેશ થાય છે જે માનવીઓ કાર્યક્ષેત્રમાં પ્રવેશે ત્યારે સ્વચાલિત રીતે ઑપરેશનને ગોઠવે છે.

મોડ્યુલર પેલેટાઇઝિંગ સિસ્ટમ્સ બદલાતી ઉત્પાદન જરૂરિયાતો ધરાવતી સુવિધાઓ માટે વધુ લવચિકતા પૂરી પાડે છે, જેથી સંપૂર્ણ સિસ્ટમ બદલાવ વિના ફરીથી ગોઠવણ અને વિસ્તરણ કરવાની મંજૂરી મળે. આ અનુકૂલનશીલતા બિઝનેસની જરૂરિયાતો અને ઉત્પાદન માત્રામાં ફેરફાર સાથે લાંબા ગાળે મૂલ્ય પૂરું પાડે છે.

પ્રશ્નો અને જવાબો

પેલેટાઇઝિંગ સ્વચાલન માટેના રોકાણનો સામાન્ય રીતે કેટલો સમય લાગે?

પેલેટાઇઝિંગ ઓટોમેશન રોકાણો માટે મોટાભાગની સુવિધાઓ 18 થી 36 મહિનાની વળતર અવધિનો અનુભવ કરે છે. વાસ્તવિક સમયગાળો હાલના મજૂરી ખર્ચ, ઉત્પાદન માત્રા અને ઓટોમેટેડ સિસ્ટમની જટિલતા પર આધારિત છે. ઊંચી માત્રાવાળી ઑપરેશન્સ જેમાં મહત્વપૂર્ણ મેન્યુઅલ મજૂરી ખર્ચ હોય છે તે સામાન્ય રીતે ઝડપી વળતર અવધિ મેળવે છે, જ્યારે મધ્યમ માત્રાવાળી સુવિધાઓને રોકાણ પર પૂર્ણ વળતર મેળવવા માટે લાંબી અવધિની જરૂર પડી શકે છે.

શું ઓટોમેટેડ પેલેટાઇઝિંગ સિસ્ટમ્સ અલગ અલગ ઉત્પાદન પ્રકારો અને કદને સંભાળી શકે છે?

આધુનિક રોબોટિક પેલેટાઇઝિંગ સિસ્ટમ્સ એ જ ઇન્સ્ટોલેશન અંદર વિવિધ ઉત્પાદન પ્રકારો, કદ અને પેકેજિંગ ફોર્મેટ્સને સંભાળવામાં ઉત્કૃષ્ટ લવચિકતા પૂરી પાડે છે. આ સિસ્ટમ્સ મિકેનિકલ રી-કોન્ફિગરેશનને બદલે સૉફ્ટવેર પ્રોગ્રામિંગ ફેરફારો દ્વારા અલગ અલગ ઉત્પાદનો વચ્ચે સ્વિચ કરી શકે છે. જો કે, સંભાળી શકાતી ઉત્પાદનોની શ્રેણી પ્રારંભિક ઇન્સ્ટોલેશન દરમિયાન પસંદ કરાયેલા ચોક્કસ સિસ્ટમ ડિઝાઇન અને ગ્રિપર ટેકનોલોજી પર આધારિત છે.

સ્વચાલિત પેલેટાઇઝિંગ સાધનો સાથે કઈ જાળવણીની જરૂરિયાતો સંકળાયેલી છે?

સ્વચાલિત પેલેટાઇઝિંગ સિસ્ટમ્સને લુબ્રિકેશન, સેન્સર કેલિબ્રેશન અને ઘસારો થતા ઘટકોને બદલવાની નિયમિત અટકાવાત્મક જાળવણીની જરૂર હોય છે. મોટાભાગની આધુનિક સિસ્ટમ્સમાં ઘટકોની સ્થિતિનું મોનિટરિંગ કરવા અને જાળવણીની જરૂરિયાતોનું આગાહી કરવાની ડાયગ્નોસ્ટિક ક્ષમતાઓ હોય છે. સામાન્ય જાળવણી શિડ્યૂલમાં દૈનિક દૃશ્ય તપાસ, સાપ્તાહિક લુબ્રિકેશન માટેના મુદ્દાઓ અને માસિક વિગતવાર તપાસ શામેલ છે, જ્યારે મુખ્ય સેવા અંતરાલ 6 થી 12 મહિનામાં એક વાર હોય છે, જે કામગીરીની પરિસ્થિતિ અને ઉત્પાદન પર આધારિત હોય છે.

પેલેટાઇઝિંગ સ્વચાલનથી ઉત્પાદનની ગુણવત્તા અને નુકસાનનો દર પર કેવી અસર થાય છે?

સ્વયંસંચાલિત પેલેટાઇઝિંગ સિસ્ટમો સામાન્ય રીતે સુસંગત હેન્ડલિંગ પ્રક્રિયાઓ અને ચોકસાઈપૂર્વકના સ્થાન નિયંત્રણ દ્વારા મેન્યુઅલ ઑપરેશન્સની તુલનાએ ઉત્પાદન ક્ષતિના દરમાં ઘટાડો કરે છે. ઉત્પાદનોને ઊંચકવા અને મૂકવામાં માનવીય વિચલનને દૂર કરવાથી ઉત્પાદનો પડી જવા, પેકેજોનું ખોટું ગોઠવાણ અને અસ્થિર લોડ ગોઠવણીનું જોખમ ઘટે છે. ઉપરાંત, સ્વયંસંચાલિત સિસ્ટમ્સને પરિવહન અને સંગ્રહ દરમિયાન મહત્તમ સ્થિરતા માટે સ્ટેકિંગ પેટર્નને આદર્શ બનાવવા માટે પ્રોગ્રામ કરી શકાય છે, જેથી આપૂર્તિ શૃંખલાના તમામ તબક્કામાં ક્ષતિમાં વધુ ઘટાડો થાય છે.