Სამრეწველო საწარმოები ყველა უფრო ხშირად მიმართავენ ავტომატიზებულ ამოხსნებს მუშახელთა მომატებული ხარჯებისა და პროდუქტიულობის გამოწვევების მოსაგვარებლად. ამ ინოვაციებს შორის, პალეტიზაციის მოწყობილობა გამორჩეულია, როგორც ტრანსფორმაციული ტექნოლოგია, რომელიც მნიშვნელოვნად შეიძლება ზეგავლენა ახდენდეს ოპერაციულ ეფექტიანობაზე. თანამედროვე ბიზნესი თან უფრო მეტ წნეხს განიცდის კონსტრუირების პროცესების ოპტიმიზაციის მიზნით, ხოლო ამავე დროს უცვლელი ხარისხის შენარჩუნებისა და ოპერაციული ხარჯების შემცირების მიზნით. ავტომატიზებული პალეტიზაციის სისტემების ინტეგრაცია სტრატეგიული ინვესტიციას წარმოადგენს, რომელიც ერთდროულად ამოწმებს რამდენიმე ოპერაციულ პრობლემას.

Თანამედროვე პალეტიზაციის ტექნოლოგიის გაგება

Ძველი კომპონენტები და ფუნქციონალი

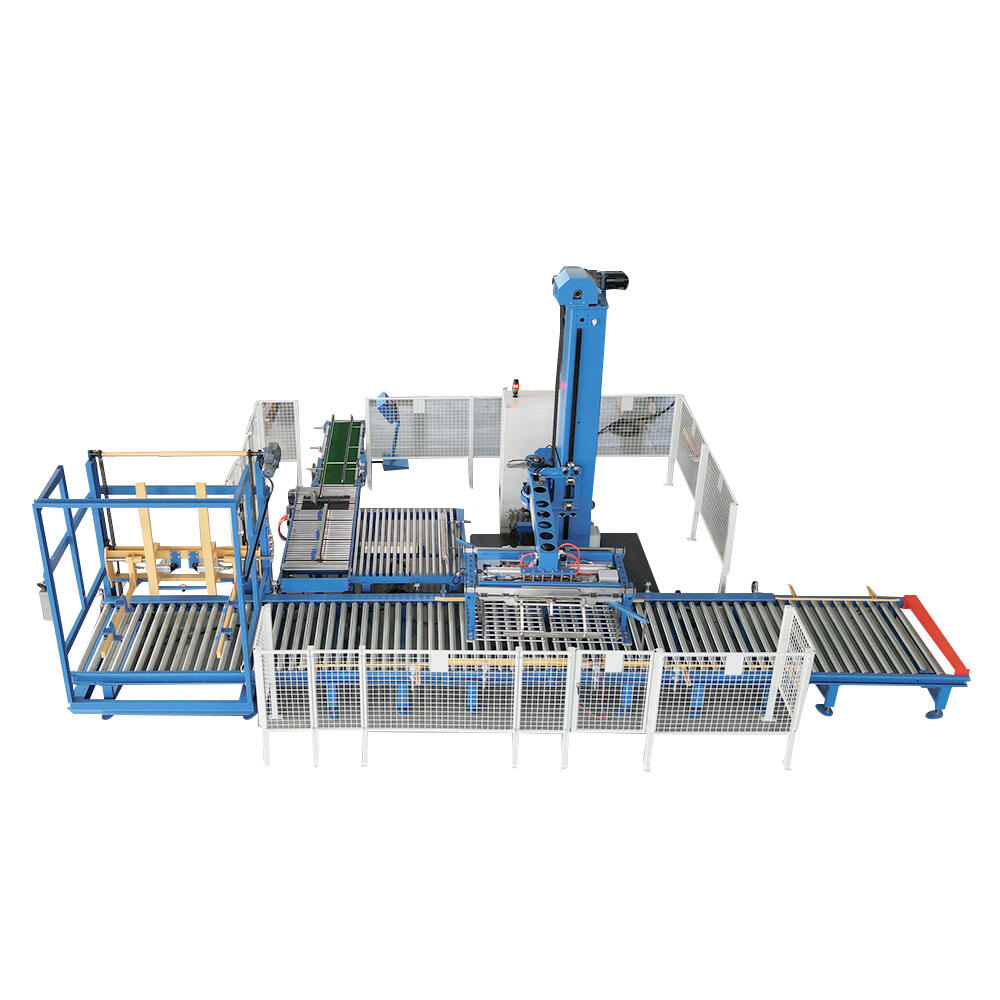

Თანამედროვე პალეტიზაციის სისტემები მოიცავს განვითარებულ რობოტებს, თავდახურულ სენსორებს და ინტელექტუალურ კონტროლის სისტემებს, რომლებიც ავტომატიზებენ პროდუქტების პალეტებზე დაგროვებას და განლაგებას. ეს მანქანები სხვადასხვა ტიპის პროდუქტებთან მუშაობისთვის იყენებს ზუსტ ინჟინერიას, მსუბუქი მომხმარებლის ნივთებიდან დაწყებული მძიმე სამრეწველო კომპონენტებით დამთავრებული. ეს ტექნოლოგია მექანიკურ სიზუსტეს აერთიანებს პროგრამული უზნაუზის ინტელექტთან, რათა დამუშავების საშუალება მიეცეს სტაბილურ პალეტის კონფიგურაციებს პროდუქტის სხვადასხვა სპეციფიკაციებისა და შეფუთვის მოთხოვნების შესაბამისად.

Ხილვის სისტემების და ხელოვნური ინტელექტის ინტეგრაცია საშუალებას აძლევს თანამედროვე პალეტიზაციის მოწყობილობებს ამოიცნონ პროდუქტის ვარიაციები, დინამიურად შეცვალონ დაგროვების ნიმუშები და შეინარჩუნონ ოპტიმალური ტვირთის განაწილება. ეს ტექნიკური სრულყოფილება უზრუნველყოფს თითოეული პალეტის უსაფრთხოების სტანდარტების შესაბამისობას, ამავდროულად მაქსიმალურად იყენებს სივრცეს და უზრუნველყოფს სტრუქტურულ მთლიანობას მთელი მიწოდების ჯაჭვის განმავლობაში.

Პალეტიზაციის ამონახსნების ტიპები

Სამრეწველო დანიშნულების საშენებლებს შეუძლიათ აირჩიონ რამდენიმე პალეტიზაციის კონფიგურაცია, მათ შორის კონვენციური მექანიკური სისტემები, რობოტიზებული მხებრები და ჰიბრიდული ამოხსნები, რომლებიც აერთიანებს რამდენიმე ტექნოლოგიას. კონვენციური სისტემები განსაკუთრებით კარგად უმჯობს მაღალმოცულობიან, ერთპროდუქტიან აპლიკაციებში, სადაც პრიორიტეტს წარმოადგენს მუდმივი ნიმუშები და სწრაფი გადატვირთვა. ამ სისტემებს ჩვეულებრივ ახასიათებთ ფიქსირებული მოძრაობის ტრაექტორიები და წინასწარ განსაზღვრული დაგროვების მიმდევრობა, რომელიც ოპტიმიზირებულია კონკრეტული პროდუქტის განზომილებებისთვის.

Რობოტიზებული პალეტიზაციის სისტემები უზრუნველყოფს უფრო მეტ ლაგიდობას, რაც შესაძლებლობას აძლევს მათ ერთი და იმავე მოწყობილობით დაეხმარონ რამდენიმე პროდუქტის ტიპს და რთულ დაგროვების ნიმუშებს. ამ სისტემებს შეუძლიათ გადართვა სხვადასხვა პროდუქტებსა და პალეტების კონფიგურაციებს შორის გა extensive რეკონფიგურაციის გარეშე, რაც ხდის მათ იდეალურ არჩევანად იმ საშენებლებისთვის, რომლებიც ახორციელებენ სხვადასხვა პროდუქტის ხაზებს ან ხშირად ახორციელებენ გადატვირთვებს.

Მუშაობის ხარჯების შემცირება ავტომატიზაციის გამოყენებით

Პირდაპირი შრომის ეკონომია

Განხორციელება პალეტიზერი ეს პირდაპირ ამცირებს ხელით შრომის საჭიროებას ხაზის ბოლოში, ამოწურავს ოპერატორების რამდენიმე თანამდებობას და ამავე დროს შეიძლება შეინარჩუნოს ან გაზარდოს გამოშვების სიჩქარე. ხელით პალეტიზაცია საჭიროებს რამდენიმე სამუშაო სიცოცხლის მიხედვით თითო ცვლაში, რათა უმკლავდებიან ფიზიკურ დატვირთვას — აწევას, პოზიციონირებას და პროდუქების განთავსებას წარმოების მთელი ციკლის განმავლობაში. ავტომატიზირებული სისტემები უწყვეტად მუშაობს შესვენებების, ცვლების ან ადამიანური დაღლილობით გამოწვეული შესრულების ცვალებადობის გარეშე.

Ხელით მუშაობის ამოღება ასევე ამცირებს შრომითი ავარიის რისკს, განსაკუთრებით რეპეტიტიული დატვირთვის შედეგად წარმოქმნილ დაზიანებებს და უკანა მხრის პრობლემებს, რომლებიც ხშირად არის დაკავშირებული მძიმე ტვირთების აწევასთან. დაზიანებების ამ შემცირებას ექნება შედეგად შრომითი ავარიის დაზღვევის ხარჯების შემცირება, აბსენტიზმის დაბალი მაჩვენებლები და ფიზიკურად მომჭირნე თანამდებობებში თანამშრომლების შეცვლის შემცირება.

Ირიბი ხარჯების შემცირების სარგებელი

Პირდაპირი შრომის გაუქმების გარდა, ავტომატიზებული პალეტიზაციის სისტემები ასევე ხელს უწყობს არაპირდაპირი ხარჯების შემცირებას მათი ოპერაციული მუდმივობის გაუმჯობესების და ზედამხედველობის მოთხოვნების შემცირების ხარჯზე. ავტომატიზებულ სისტემებს ერთხელ სწორად კონფიგურაციის შემდეგ მინიმალური ზედამხედველობა სჭირდებათ, რაც ზედამხედველი პერსონალს აძლევს შესაძლებლობას უფრო მნიშვნელოვან აქტივობებზე დარწმუნდეს მანქანური ამოცანების ზედამხედველობის ნაცვლად.

Ავტომატიზებული ოპერაციების მუდმივობა ასევე ამცირებს პროდუქტის ზიანს პალეტიზაციის პროცესში, რაც შეამცირებს ნაგავს და ხელახლა დამუშავების ხარჯებს. ხელით პალეტიზაციის დროს ხშირად მიიღება არასტაბილური დაგების ნიმუშები, დაზიანებული პროდუქტები და არასტაბილური ტვირთი, რაც შეიძლება გამოიწვიოს პრობლემები ტრანსპორტირებისა და შენახვის დროს.

Პროდუქტიულობის ამაღლება ავტომატიზაციის საშუალებით

Გამომუშავების ოპტიმიზაცია

Თანამედროვე პალეტიზაციის სისტემები ხშირად უკეთესად უმჯობენ ხელით შესრულებულ ოპერაციებს სიჩქარისა და საიმედოობის მხრივ და ხშირად აღწევენ გაცილებით მაღალ სიჩქარეებს, ვიდრე ხელით შესრულების შესაძლებლობა. ეს სისტემები მუშაობს მუდმივ სიჩქარეებზე ადამიანური ოპერატორებისთვის დამახასიათებელი შესრულების ცვალებადობის გარეშე და ინარჩუნებს ოპტიმალურ ციკლურ დროს განსაზღვრული დროის განმავლობაში.

Ავტომატიზებული სისტემების სიზუსტე ასევე საშუალებას აძლევს უკეთ ინტეგრირდეს წინა წარმოების მოწყობილობებთან, რაც ქმნის უწყვეტ მასალის ნაკადს წარმოებიდან დაწყებული დაფასოვრამდე და პალეტიზაციამდე. ეს ინტეგრაცია აღმოფხვრის შესაბამის ადგილებს და ამცირებს საშუალო საწყობის მოცულობას, რომელიც ჩვეულებრივ საჭიროა ხელით შესრულებულ ოპერაციებსა და ავტომატიზებულ წარმოების ხაზებს შორის.

Ხარისხისა და ერთგვაროვნობის გაუმჯობესება

Ავტომატიზებული პალეტიზაციის სისტემები უზრუნველყოფს მყარი პალეტის კონფიგურაციების მიღებას, რომლებიც შეესაბამება წინასწარ განსაზღვრულ სპეციფიკაციებს ტვირთის მდგრადობის, წონის განაწილების და განზომილებითი სიზუსტის მიხედვით. ეს მყარი სტრუქტურა აუმჯობესებს მომდევნო პროცესებს, როგორიცაა საწყობებში შენახვა, ტრანსპორტირება და მომხმარებლის მიერ ტვირთის მიღება, რადგან პალეტების მახასიათებლები პრეციზიულად გამოითვლება.

Ადამიანური ცვალებადობის აღმოფხვრა შეკრების შაბლონებში ასევე აუმჯობესებს სივრცის გამოყენებას საწყობებში და სატრანსპორტო საშუალებებში, რადგან მყარი პალეტის განზომილებები უზრუნველყოფს უფრო ეფექტურ შენახვას და ტვირთვის კონფიგურაციებს. ეს გაუმჯობესება უწყობს ლოგისტიკური ხარჯების შემცირებას და მომხმარებელთა კმაყოფილების ამაღლებას უფრო საიმედო მიტანის განრიგის შედეგად.

Განხორციელების გათვალისწინებები და ინვესტიციის შეტანის შედეგი

Საწყისი ინვესტიცია და დაბრუნების ანალიზი

Პალეტიზაციის ავტომატიზაციისთვის საჭირო კაპიტალური ინვესტიციები მნიშვნელოვნად განსხვავდება სისტემის სირთულის, შესრულების მოთხოვნების და ინტეგრაციის საჭიროებების მიხედვით. თუმცა, უმეტესობა საწარმოების მოგების დაბრუნების პერიოდი 18-დან 36 თვამდე შეადგენს, როდესაც გათვალისწინებულია პირდაპირი შრომის ეკონომია, შემცირებული დაზიანების ხარჯები და პროდუქტიულობის გაუმჯობესება.

Ფინანსურ ანალიზში უნდა განიხილავდეს არა მხოლოდ მოწყობილობის ღირებულება, არამედ მონტაჟის, სწავლების და ინტეგრაციის ხარჯებიც. ბევრი მომწოდებელი სთავაზობს დაფინანსების ვარიანტებს და ლიზინგის შეთანხმებებს, რომლებიც შეიძლება გაუმჯობინოს სალარო ნაკადი, ხოლო საწარმოებს შესაძლებლობას მისცემს დაინახოს ავტომატიზებული პალეტიზაციის სისტემების უშუალო ექსპლუატაციური სარგებელი.

Ინტეგრაციის და ოპერაციული გათვალისწინებები

Პალეტიზაციის ავტომატიზაციის წარმატებით განხორციელებისთვის საჭიროა არსებული საწარმოს გეგმის, პროდუქტის მახასიათებლების და შემდგომი დამუშავების მოთხოვნების სწორი განხილვა. ინტეგრაციის პროცესი ჩვეულებრივ ითვალისწინებს მასალების მართვის სისტემებში შესწორებებს, კონტროლის სისტემის პროგრამირებას და ოპერატორების მომზადებას, რათა უზრუნველყოფილი იქნეს ოპტიმალური შედეგები.

Საწარმოებს აგრეთვე უნდა განიხილონ მომსახურების მოთხოვნები და ნაღდი ნაწილების ხელმისაწვდომობა პალეტიზაციის მოწყობილობების შერჩევისას. თანამედროვე სისტემები აღჭურვილია დიაგნოსტიკური შესაძლებლობებით და დისტანციური მონიტორინგის ვარიანტებით, რომლებიც საშუალებას აძლევს პროაქტიულად დაგეგმონ მომსახურება და შეამცირონ გეგმაზე გარეშე შეჩერებები.

Საინდუსტრიო გამოყენებები და წარმატების ისტორიები

Საწარმოო სექტორის გამოყენებები

Სურსათის და სასმელების წარმოების სფეროში პალეტიზაციის ავტომატიზაცია ფართოდ გამოიყენება სხვადასხვა ტიპის პროდუქტების დასამუშავებლად მკაცრი ჰიგიენის სტანდარტების შენარჩუნებით. ასეთი გამოყენებები ხშირად მოითხოვს სპეციალურ მოწყობილობებს, რომლებიც შემუშავებულია გასარეცხი გარემოსთვის და საკვების ხარისხის მასალებისგან, რომლებიც შეესაბამება საინდუსტრიო ნორმებს.

Ქიმიური და ფარმაცევტული ინდუსტრიები პალეტიზაციის სისტემებს იყენებენ სახიფათო მასალების უვნებლად მართვისთვის, ხოლო ზუსტი დოკუმენტაციისა და გადაკვეთის მოთხოვნების შესანარჩუნებლად. ავტომატიზებული სისტემები ამცირებს ადამიანის გამოქვეყნებას საშიშ ნივთიერებებთან, ხოლო უზრუნველყოფს მუდმივ მართვის პროცედურებს, რომლებიც აკმაყოფილებს რეგულატორულ შესაბამისობის სტანდარტებს.

Დისტრიბუციის და ლოჯისტიკის ცენტრები

Დისტრიბუციის ცენტრები და ლოჯისტიკის საწარმოები ახორციელებენ პალეტიზაციის ავტომატიზაციას მაღალი მოცულობის ოპერაციების მართვისთვის, რომლებიც მოიცავს სხვადასხვა პროდუქტის ამოცანებს და კლიენტის სპეციფიკურ მოთხოვნებს. ამ გამოყენებებში ხშირად გამოიყენება მოქნილი რობოტული სისტემები, რომლებიც შეუძლიათ მუშაობა რამდენიმე SKU-სთან და შექმნან შერეული პალეტები შეკვეთის მიხედვით.

Პიკური ტვირთის პერიოდების განმავლობაში უწყვეტად მუშაობის უნარი მნიშვნელოვან უპირატესობას იძლევა მიტანის ვალდებულებების შესასრულებლად და სეზონური მოთხოვნის გარკვეული ცვალებადობის მართვისთვის. ავტომატიზებული სისტემები ინარჩუნებს მუდმივ შესრულების დონეს გარე წნეხის ან კადრების მოწყობის გარეშე.

Მომდევნო ტენდენციები და ტექნოლოგიების ევოლუცია

Ხელოვნური ინტელექტის ინტეგრირება

Ახალგაზრდა პალეტიზაციის ტექნოლოგიები იყენებს ხელოვნურ ინტელექტს და მანქანურ სწავლების შესაძლებლობებს, რომლებიც სისტემებს აძლევს უზრუნველყოფილობას, დაგროვების ნიმუშების ოპტიმიზაციის პროდუქტის მახასიათებლებზე და სტაბილურობის მოთხოვნებზე დაყრდნობით. ეს დამატებით გაუმჯობესებული სისტემები სწავლობს ოპერაციული მონაცემებიდან, რათა უწყვეტად გააუმჯობესოს შესრულება და გამოადგინოს ცვალებადი პროდუქტის სპეციფიკაციები.

Პრევენტიული შემოწმების შესაძლებლობები, რომლებიც იყენებს IoT სენსორებს და მონაცემთა ანალიტიკას, ხელს უწყობს განურჩევლად დანიშნული დანგრევების თავიდან აცილებას მაინცდამაინც შემოწმების განრიგის ოპტიმიზაციით მოწყობილობის ფაქტობრივი მდგომარეობის საფუძველზე, ნაცვლად წინასწარ განსაზღვრული ინტერვალებისა. ეს მიდგომა ამცირებს შემოწმების ხარჯებს და აუმჯობესებს მოწყობილობის სრულ ეფექტურობას.

Კოლაბორაციული რობოტები და ლაგი

Კოლაბორატიული რობოტების სისტემების განვითარება უზრუნველყოფს უფრო უსაფრთხო ადამიან-რობოტი ურთიერთქმედებას პალეტიზაციის ამოცანებში, რაც საშუალებას აძლევს ოპერატორებს მუშაობა ავტომატიზირებული სისტემების გვერდით, როდესაც ეს საჭიროა. ამ სისტემებს აქვთ წინაღობის უსაფრთხოების სენსორები და პროგრამირება, რომლებიც ავტომატურად არეგულირებენ მუშაობას ადამიანის სამუშაო ზონაში შესვლისას.

Მოდულარული პალეტიზაციის სისტემები უზრუნველყოფს მეტ მოქნილობას საწარმოებისთვის, რომლებსაც შეიცვლება წარმოების მოთხოვნები, რაც საშუალებას აძლევს სისტემის ხელახლა კონფიგურაციას და გაფართოებას სრული ჩანაცვლების გარეშე. ეს მოქნილობა უზრუნველყოფს გრძელვადიან ღირებულებას ბიზნესის მოთხოვნების ევოლუციის და წარმოების მოცულობების შეცვლის შესაბამისად.

Ხელიკრული

Რამდენი ხანი სჭირდება პალეტიზაციის ავტომატიზაციაში ინვესტიციის დაგეგმვას?

Უმეტესი საწარმოს ფლეტების ავტომატიზაციის ინვესტიციების გამოყენების პერიოდი 18-დან 36 თვემდე შეადგენს. ფაქტობრივი ვადა დამოკიდებულია მიმდინარე საშრომო ხარჯებზე, წარმოების მოცულობაზე და ავტომატიზებული სისტემის სირთულეზე. მაღალი მოცულობის ოპერაციები მნიშვნელოვანი ხელფასის ხარჯებით ჩვეულებრივ უფრო სწრაფად აღწევს გამოყენების პერიოდს, ხოლო საშუალო მოცულობის საწარმოებს შეიძლება მოთხოვნა გაცილებით გრძელი პერიოდი ინვესტიციის სრული დაბრუნების მისაღებად.

Შეუძლია თუ არა ავტომატურ პალეტიზაციის სისტემებს განსხვავებული პროდუქტებისა და ზომების მართვა?

Ახალგაზრდა რობოტიზებული პალეტიზაციის სისტემები იმავე ინსტალაციის ფარგლებში გვთავაზობს განსხვავებული პროდუქტების, ზომების და შეფუთვის ფორმატების მართვის მიუღებელ ელასტიურობას. ეს სისტემები შეძლებენ გადართვას სხვადასხვა პროდუქტებზე სოფტვერის პროგრამირების ცვლილებით, მექანიკური რეკონფიგურაციის გარეშე. თუმცა, პროდუქტების დიაპაზონი, რომლებიც შეიძლება მართული იყოს, დამოკიდებულია კონკრეტულ სისტემაზე და მჭედლის ტექნოლოგიაზე, რომლებიც არის შერჩეული საწყისი ინსტალაციის დროს.

Როგორი შენახვის მოთხოვნები აქვს ავტომატიზებულ პალეტიზაციის მოწყობილობებს?

Ავტომატიზებულ პალეტიზაციის სისტემებს სჭირდებათ რეგულარული პრევენციული შენახვა, რომელიც შეიცავს სმეხით დაფარვას, სენსორების კალიბრაციას და მომხმარებული კომპონენტების შეცვლას. უმეტეს თანამედროვე სისტემას აქვს დიაგნოსტიკური შესაძლებლობები, რომლებიც ზედამხედველობას ახდენს კომპონენტების მდგომარეობაზე და პროგნოზირებს შენახვის საჭიროებებს. ტიპიური შენახვის გრაფიკი შეიცავს ყოველდღიურ ვიზუალურ შემოწმებს, კვირით სმეხით დასმის წერტილებს და თვიურ დეტალურ შემოწმებს, ხოლო ძირეული სერვისი ხდება 6-დან 12 თვეში ერთხელ, Მიხედუნებით ოპერირების პირობებსა და მოცულობას.

როგორ აისახება პალეტიზაციის ავტომატიზაცია პროდუქტის ხარისხზე და დაზიანების მაჩვენებლებზე?

Ავტომატიზებული პალეტიზაციის სისტემები ხშირად ამცირებს პროდუქის დაზიანების მაჩვენებლებს ხელით შესრულებულ მუშაობასთან შედარებით, რადგან ისინი უზრუნველყოფენ კონსისტენტურ მოძრაობას და ზუსტ პოზიციონირების კონტროლს. ადამიანური ცვალებადობის აღმოფხვრა ამაღლებისა და განთავსების დროს ამცირებს პროდუქების დაწვრილების, არასწორად განთავსებული შეფუთვების და არასტაბილური ტვირთის კონფიგურაციების რისკს. გარდა ამისა, ავტომატიზებულ სისტემებს შეუძლიათ დაგეგმონ დატვირთვის ნიმუშების ოპტიმიზაცია ტრანსპორტირებისა და შენახვის დროს მაქსიმალური სტაბილურობის მისაღებად, რაც მთელ მიწოდების ჯაჭვში დაზიანების შემდგომ შემცირებას უზრუნველყოფს.

Შინაარსის ცხრილი

- Თანამედროვე პალეტიზაციის ტექნოლოგიის გაგება

- Მუშაობის ხარჯების შემცირება ავტომატიზაციის გამოყენებით

- Პროდუქტიულობის ამაღლება ავტომატიზაციის საშუალებით

- Განხორციელების გათვალისწინებები და ინვესტიციის შეტანის შედეგი

- Საინდუსტრიო გამოყენებები და წარმატების ისტორიები

- Მომდევნო ტენდენციები და ტექნოლოგიების ევოლუცია

-

Ხელიკრული

- Რამდენი ხანი სჭირდება პალეტიზაციის ავტომატიზაციაში ინვესტიციის დაგეგმვას?

- Შეუძლია თუ არა ავტომატურ პალეტიზაციის სისტემებს განსხვავებული პროდუქტებისა და ზომების მართვა?

- Როგორი შენახვის მოთხოვნები აქვს ავტომატიზებულ პალეტიზაციის მოწყობილობებს?

- როგორ აისახება პალეტიზაციის ავტომატიზაცია პროდუქტის ხარისხზე და დაზიანების მაჩვენებლებზე?