Підприємства з різних галузей все частіше звертаються до автоматизованих рішень, щоб впоратися зі зростанням витрат на оплату праці та викликами, пов’язаними з продуктивністю. Серед цих інновацій палетизаційне обладнання вирізняється як перетворювальна технологія, яка може суттєво вплинути на експлуатаційну ефективність. Сучасний бізнес стикається зі зростаючим тиском щодо оптимізації процесів фасування на виході при одночасному забезпеченні стабільної якості та зниженні експлуатаційних витрат. Інтеграція автоматизованих систем палетизації є стратегічним вкладенням, яке одночасно вирішує кілька операційних проблем.

Розуміння сучасних технологій палетизації

Основні компоненти та функціональність

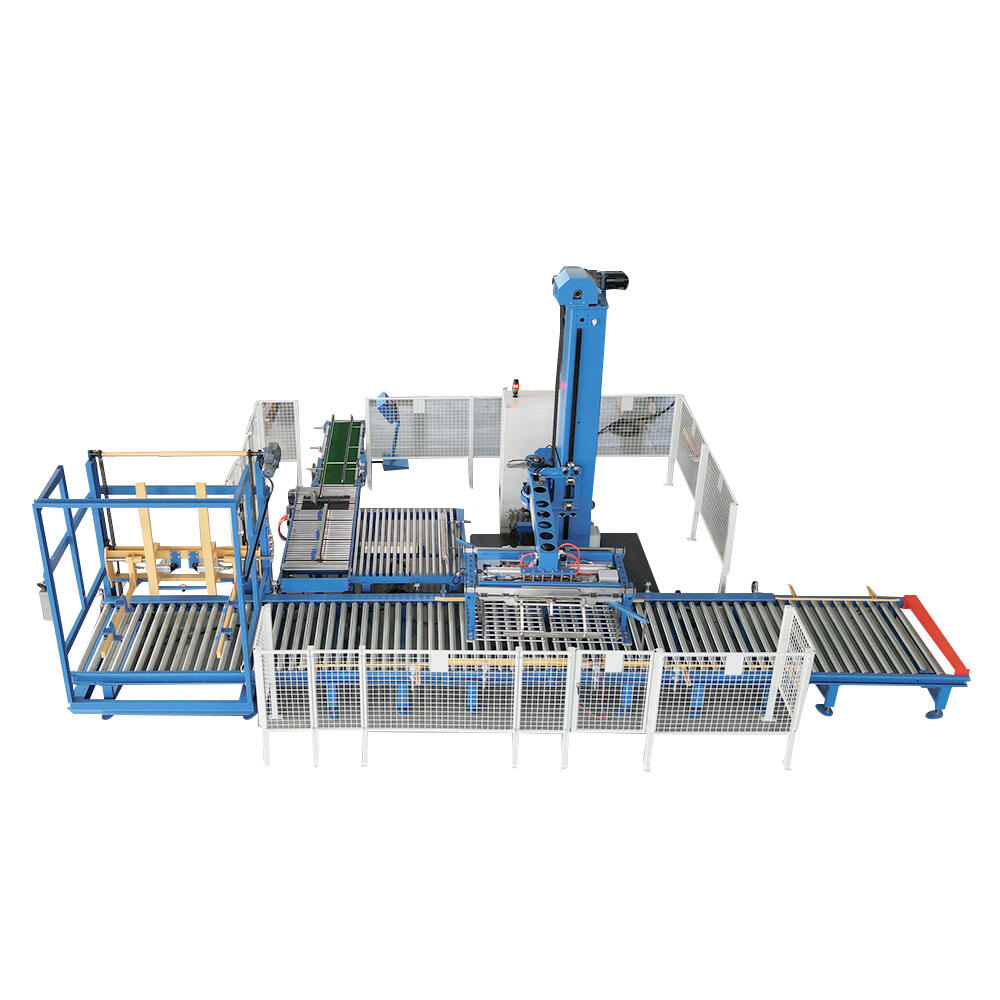

Сучасні системи палетизації включають складну робототехніку, сучасні датчики та інтелектуальні системи керування для автоматизації укладання та розташування продуктів на палетах. Ці машини використовують прецизійну інженерію для обробки різних типів продуктів — від легких товарів широкого вжитку до важких промислових компонентів. Технологія поєднує механічну точність із програмним інтелектом, що дозволяє підприємствам досягати стабільних конфігурацій палет, адаптуючись при цьому до різних характеристик продуктів і вимог до упаковки.

Інтеграція систем технічного зору та штучного інтелекту дозволяє сучасному палетизаційному обладнанню розпізнавати варіації продуктів, динамічно коригувати схеми укладання та забезпечувати оптимальний розподіл вантажу. Така технологічна досконалість гарантує, що кожна палета відповідає стандартам безпеки, максимально ефективно використовує простір і зберігає структурну цілісність на всьому шляху через ланцюг поставок.

Типи рішень для палетизації

Промислові підприємства можуть вибрати одну з кількох конфігурацій палетизації, включаючи традиційні механічні системи, роботизовані маніпулятори та гібридні рішення, що поєднують кілька технологій. Традиційні системи добре себе показують у застосуваннях із великим обсягом виробництва одного продукту, де пріоритетними є стабільні схеми та висока швидкість обробки. Ці системи, як правило, мають фіксовані траєкторії руху та наперед визначені послідовності укладання, оптимізовані під певні габарити продуктів.

Роботизовані системи палетизації пропонують більшу гнучкість, забезпечуючи обслуговування кількох типів продуктів та складних схем укладання в межах однієї установки. Ці системи можуть перемикатися між різними продуктами та конфігураціями палет без значної переналадки, що робить їх ідеальними для підприємств, які працюють із різноманітним асортиментом або часто здійснюють переналагодження.

Зменшення витрат на працю через автоматизацію

Економія на прямих трудових витратах

Впровадження палетувальник безпосередньо зменшує потребу в ручній праці на завершальних операціях, усуваючи кілька робочих місць операторів і водночас підтримуючи або збільшуючи швидкість обробки. Традиційна ручна палетизація вимагає залучення кількох працівників за зміну для виконання фізичних завдань щодо підйому, позиціонування та складання продуктів з постійною точністю протягом усього циклу виробництва. Автоматизовані системи працюють безперервно без перерв, змін змінників чи коливань продуктивності, пов’язаних із виснаженням людини.

Усунення ручного обслуговування також зменшує ризик виробничого травматизму, зокрема травм від повторюваних навантажень і проблем із хребтом, які часто трапляються під час важких підйомів. Таке зниження рівня травматизму призводить до скорочення витрат на компенсації працівникам, меншої відсутності на роботі та зниження плинності кадрів на фізично напружених посадах.

Непрямі вигоди від зниження витрат

Окрім усунення прямих трудовитрат, автоматизовані системи палетизації забезпечують значну економію непрямих витрат завдяки покращеній стабільності роботи та зменшенню потреби у нагляді. Автоматизовані системи потребують мінімального контролю після правильного налаштування, що дозволяє керівному персоналу зосередитися на більш цінних завданнях замість спостереження за повторюваними ручними операціями.

Узгодженість автоматизованих операцій також зменшує пошкодження продуктів під час процесу палетизації, мінімізуючи витрати на відходи та переділку. Ручні операції палетизації часто призводять до нестабільних схем укладання, пошкоджених товарів і нестійких вантажів, які можуть спричинити проблеми під час транспортування та зберігання.

Підвищення продуктивності за рахунок автоматизації

Оптимізація продуктивності

Сучасні системи палетизації стабільно перевершують ручні операції за швидкістю та надійністю, часто досягаючи продуктивності, яка значно перевищує можливості ручної праці. Ці системи працюють із постійною швидкістю без коливань продуктивності, властивих людським операторам, забезпечуючи оптимальні цикли протягом тривалих виробничих процесів.

Точність автоматизованих систем також дозволяє щільніше інтегрувати їх із виробничим обладнанням на попередніх етапах, забезпечуючи безперервний потік матеріалів від виробництва до упаковування та палетизації. Така інтеграція усуває вузькі місця та зменшує буферні запаси, які зазвичай необхідні між ручними операціями та автоматизованими виробничими лініями.

Покращення якості та узгодженості

Автоматизовані системи палетизації забезпечують постійну конфігурацію палет, яка відповідає заздалегідь визначеним специфікаціям щодо стабільності вантажу, розподілу ваги та точності розмірів. Ця узгодженість покращує наступні операції, включаючи складування, транспортування та процеси отримання товарів клієнтами, забезпечуючи передбачувані характеристики палет.

Виключення людської мінливості у схемах укладання також покращує використання простору на складах і транспортних засобах, оскільки постійні розміри палет дозволяють ефективніше організовувати зберігання та завантаження. Ці поліпшення сприяють зниженню логістичних витрат і підвищенню задоволення клієнтів за рахунок більш надійного графіку доставки.

Міркування щодо впровадження та повернення інвестицій

Початкові інвестиції та аналіз окупності

Капіталовкладення, необхідні для автоматизації палетизації, значною мірою залежать від складності системи, вимог до продуктивності та потреб інтеграції. Проте більшість об'єктів мають період окупності в діапазоні від 18 до 36 місяців з урахуванням економії на оплаті праці, зниження витрат на травми та підвищення продуктивності.

Фінансовий аналіз має враховувати не лише вартість обладнання, а й витрати на його встановлення, навчання персоналу та інтеграцію. Багато постачальників пропонують фінансові схеми та орендні угоди, які можуть поліпшити грошові потоки, даючи змогу об'єктам відразу отримувати експлуатаційні переваги від систем автоматичної палетизації.

Питання інтеграції та експлуатації

Успішна автоматизація палетизації вимагає ретельного врахування існуючої конфігурації об'єкта, характеристик продукту та вимог до подальшої обробки. Процес інтеграції зазвичай передбачає модифікацію систем транспортування матеріалів, програмування систем керування та навчання операторів для забезпечення оптимальної продуктивності.

Підприємствам також слід враховувати вимоги до технічного обслуговування та наявність запасних частин під час вибору обладнання для палетизації. Сучасні системи мають діагностичні можливості та опції дистанційного моніторингу, що дозволяють планувати профілактичне обслуговування та мінімізувати незаплановані простої.

Застосування в промисловості та історії успіху

Застосування в секторі виробництва

Виробники харчових продуктів і напоїв широко впровадили автоматизацію палетизації для обробки різноманітних видів продукції з дотриманням суворих стандартів гігієни. Такі застосування часто потребують спеціального обладнання, розробленого для умов промивки та виготовленого з харчових матеріалів, які відповідають галузевим нормативам.

Хімічна та фармацевтична галузі використовують системи палетизації для безпечного обслуговування небезпечних матеріалів із збереженням точного документування та вимог щодо відстежуваності. Автоматизовані системи зменшують вплив небезпечних речовин на людей і забезпечують стабільні процедури обробки, які відповідають нормативним вимогам.

Централізовані центри розподілу

Централізовані склади та логістичні об'єкти впроваджують автоматизацію палетизації для управління операціями з великим обсягом продукції, різноманітним асортиментом товарів і вимогами окремих клієнтів. Такі застосування часто передбачають гнучкі роботизовані системи, здатні обробляти кілька SKU та формувати мішані палети відповідно до специфікацій замовлень.

Здатність працювати безперервно в періоди пікових відгрузок забезпечує суттєві переваги у виконанні зобов’язань щодо доставки та управління сезонними коливаннями попиту. Автоматизовані системи зберігають стабільний рівень продуктивності незалежно від зовнішніх тисків чи проблем з персоналом.

Майбутні тенденції та еволюція технологій

Інтеграція штучного інтелекту

Новітні технології палетизації включають штучний інтелект та можливості машинного навчання, які дозволяють системам оптимізувати схеми укладання залежно від характеристик продукту та вимог до стабільності. Ці передові системи навчаються на основі експлуатаційних даних, постійно покращуючи продуктивність і адаптуючись до змінних специфікацій продуктів.

Функції передбачуваного обслуговування, що використовують IoT-датчики та аналітику даних, допомагають запобігти незапланованим простою, оптимізуючи графіки обслуговування на основі фактичного стану обладнання, а не заздалегідь встановлених інтервалів. Такий підхід зменшує витрати на технічне обслуговування та підвищує загальну ефективність обладнання.

Колаборативна робототехніка та гнучкість

Розробка колаборативних роботизованих систем забезпечує безпечнішу взаємодію людини та робота в застосунках палетизації, дозволяючи операторам працювати поруч із автоматизованими системами, коли це необхідно. Ці системи оснащені сучасними датчиками безпеки та програмним забезпеченням, яке автоматично регулює роботу при входженні людей у робочу зону.

Модульні системи палетизації забезпечують більшу гнучкість для об'єктів із мінливими виробничими потребами, дозволяючи переналаштовувати та розширювати їх без повної заміни системи. Така адаптивність забезпечує довгострокову вигоду в міру зміни бізнес-потреб та обсягів виробництва.

ЧаП

Який типовий термін окупності інвестицій у автоматизацію палетизації?

Більшість об'єктів мають період окупності інвестицій у автоматизацію палетизації від 18 до 36 місяців. Фактичний термін залежить від поточних витрат на оплату праці, обсягу виробництва та складності автоматизованої системи. Об’єкти з великим обсягом виробництва та значними витратами на ручну працю, як правило, досягають скорішої окупності, тоді як об’єкти з помірними обсягами можуть потребувати довшого часу для повного повернення інвестицій.

Чи можуть автоматизовані системи палетизації обробляти різні типи та розміри продуктів?

Сучасні роботизовані системи палетизації забезпечують високий рівень гнучкості щодо обробки різних типів продуктів, їхніх розмірів та форматів упаковки в межах однієї установки. Ці системи можуть перемикатися між різними продуктами шляхом зміни програмного забезпечення, а не механічної переконфігурації. Проте діапазон продуктів, які можна обробляти, залежить від конкретного проектування системи та обраної технології захоплювача під час первинної установки.

Які вимоги до технічного обслуговування пов'язані з автоматизованим обладнанням для палетизації?

Автоматизовані системи палетизації потребують регулярного профілактичного обслуговування, включаючи змащення, калібрування датчиків та заміну зношених компонентів. Більшість сучасних систем мають діагностичні можливості, що контролюють стан компонентів і прогнозують потребу у технічному обслуговуванні. Типові графіки обслуговування включають щоденні візуальні перевірки, щотижневе змащення окремих точок і щомісячні детальні перевірки, а основне обслуговування проводиться кожні 6–12 місяців залежно від умов експлуатації та продуктивності.

Як автоматизація палетизації впливає на якість продукції та рівень пошкоджень?

Автоматизовані системи палетизації зазвичай зменшують рівень пошкодження продуктів порівняно з ручними операціями завдяки постійним процедурам обробки та точному контролю позиціонування. Виключення людської варіативності під час піднімання та розміщення зменшує ризик падіння товарів, неправильного розташування упаковок та нестабільних конфігурацій вантажу. Крім того, автоматизовані системи можна запрограмувати для оптимізації схем укладання з метою досягнення максимальної стабільності під час транспортування та зберігання, що додатково зменшує пошкодження на всіх етапах ланцюга поставок.

Зміст

- Розуміння сучасних технологій палетизації

- Зменшення витрат на працю через автоматизацію

- Підвищення продуктивності за рахунок автоматизації

- Міркування щодо впровадження та повернення інвестицій

- Застосування в промисловості та історії успіху

- Майбутні тенденції та еволюція технологій

-

ЧаП

- Який типовий термін окупності інвестицій у автоматизацію палетизації?

- Чи можуть автоматизовані системи палетизації обробляти різні типи та розміри продуктів?

- Які вимоги до технічного обслуговування пов'язані з автоматизованим обладнанням для палетизації?

- Як автоматизація палетизації впливає на якість продукції та рівень пошкоджень?