Instalações industriais em diversos setores estão recorrendo cada vez mais a soluções automatizadas para enfrentar o aumento dos custos com mão de obra e os desafios de produtividade. Entre essas inovações, o equipamento paletizador se destaca como uma tecnologia transformadora que pode impactar significativamente a eficiência operacional. As empresas modernas enfrentam pressões crescentes para otimizar seus processos de embalagem final, mantendo qualidade consistente e reduzindo despesas operacionais. A integração de sistemas automatizados de paletização representa um investimento estratégico que resolve simultaneamente vários problemas operacionais.

Compreendendo a Tecnologia Moderna de Paletização

Componentes Principais e Funcionalidade

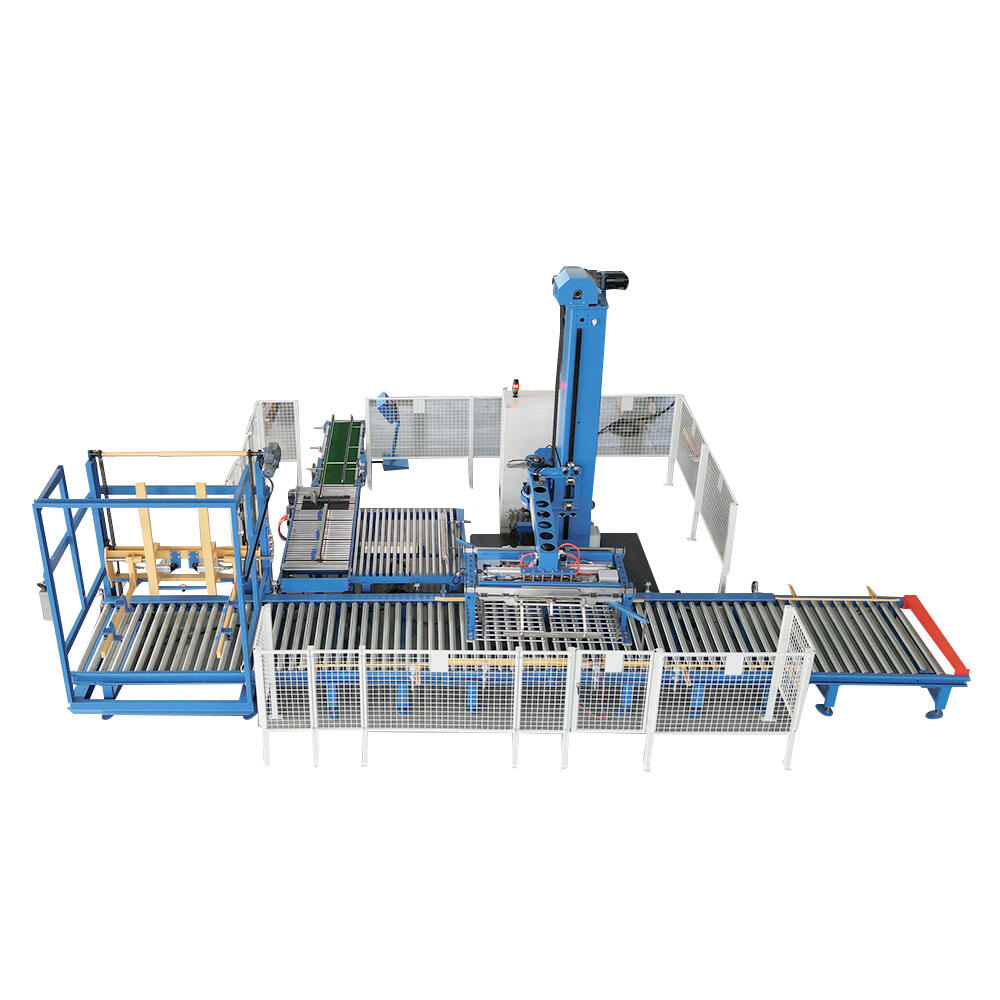

Os sistemas contemporâneos de paletização incorporam robótica sofisticada, sensores avançados e sistemas inteligentes de controle para automatizar o empilhamento e a organização de produtos sobre paletes. Essas máquinas utilizam engenharia de precisão para manipular diversos tipos de produtos, desde bens de consumo leves até componentes industriais pesados. A tecnologia combina precisão mecânica com inteligência de software, permitindo que as instalações obtenham configurações consistentes de paletes enquanto se adaptam a diferentes especificações de produtos e requisitos de embalagem.

A integração de sistemas de visão e inteligência artificial permite que os equipamentos modernos de paletização reconheçam variações nos produtos, ajustem dinamicamente os padrões de empilhamento e mantenham uma distribuição ideal da carga. Essa sofisticação tecnológica garante que cada palete atenda aos padrões de segurança, ao mesmo tempo que maximiza a utilização do espaço e a integridade estrutural em toda a cadeia de suprimentos.

Tipos de Soluções de Paletização

As instalações industriais podem escolher entre várias configurações de paletização, incluindo sistemas mecânicos convencionais, braços robóticos e soluções híbridas que combinam múltiplas tecnologias. Os sistemas convencionais destacam-se em aplicações de alto volume e produto único, onde padrões consistentes e alta velocidade de processamento são prioridades. Esses sistemas geralmente possuem trajetórias de movimento fixas e sequências de empilhamento predeterminadas, otimizadas para dimensões específicas de produtos.

Os sistemas robóticos de paletização oferecem maior flexibilidade, acomodando diversos tipos de produtos e padrões de empilhamento complexos dentro da mesma instalação. Esses sistemas podem alternar entre diferentes produtos e configurações de paletes sem necessidade de reconfiguração extensiva, tornando-os ideais para instalações que lidam com linhas de produtos variadas ou trocas frequentes.

Redução de Custos de Mão de Obra por meio da Automação

Economia com Mão de Obra Direta

A implementação de um paletizador reduz diretamente a necessidade de mão de obra manual em operações de linha final, eliminando várias posições de operadores ao mesmo tempo em que mantém ou aumenta as taxas de produtividade. O paletização manual tradicional exige vários trabalhadores por turno para lidar com os esforços físicos de levantar, posicionar e empilhar produtos de forma consistente durante todo o ciclo de produção. Os sistemas automatizados operam continuamente sem pausas, trocas de turno ou variações de desempenho associadas à fadiga humana.

A eliminação da manipulação manual também reduz o risco de lesões no ambiente de trabalho, particularmente lesões por esforço repetitivo e problemas nas costas comumente associados a operações de levantamento de cargas pesadas. Essa redução nas taxas de lesões se traduz em menores custos com indenizações trabalhistas, absenteísmo reduzido e menor rotatividade em cargos fisicamente exigentes.

Benefícios Indiretos nos Custos

Além da eliminação do trabalho direto, os sistemas automatizados de paletização contribuem para significativas economias indiretas por meio da melhoria na consistência operacional e da redução dos requisitos de supervisão. Os sistemas automatizados exigem supervisão mínima uma vez devidamente configurados, permitindo que o pessoal de supervisão se concentre em atividades de maior valor em vez de monitorar tarefas manuais repetitivas.

A consistência das operações automatizadas também reduz os danos aos produtos durante o processo de paletização, minimizando desperdícios e custos com retrabalho. As operações manuais de paletização frequentemente resultam em padrões de empilhamento inconsistentes, produtos danificados e cargas instáveis, que podem causar problemas durante o transporte e armazenamento.

Melhoria da Produtividade por meio da Automação

Otimização do Fluxo de Trabalho

Sistemas modernos de paletização superam consistentemente as operações manuais em termos de velocidade e confiabilidade, alcançando frequentemente taxas de produção que excedem significativamente as capacidades manuais. Esses sistemas operam em velocidades constantes sem as variações de desempenho associadas a operadores humanos, mantendo tempos de ciclo ideais ao longo de ciclos prolongados de produção.

A precisão dos sistemas automatizados também permite uma integração mais estreita com os equipamentos de produção anteriores, criando um fluxo contínuo de materiais desde a fabricação até o empacotamento e paletização. Essa integração elimina gargalos e reduz o estoque de buffer normalmente necessário entre operações manuais e linhas de produção automatizadas.

Melhorias na Qualidade e Consistência

Os sistemas automatizados de paletização garantem configurações consistentes de paletes que atendem a especificações predeterminadas em relação à estabilidade da carga, distribuição de peso e precisão dimensional. Essa consistência melhora as operações subsequentes, incluindo armazenamento, transporte e processos de recebimento pelo cliente, assegurando características previsíveis dos paletes.

A eliminação da variabilidade humana nos padrões de empilhamento também melhora a utilização do espaço em armazéns e veículos de transporte, já que dimensões consistentes dos paletes permitem configurações de armazenamento e carregamento mais eficientes. Essas melhorias contribuem para a redução dos custos logísticos e para uma maior satisfação do cliente, por meio de cronogramas de entrega mais confiáveis.

Considerações sobre Implementação e Retorno sobre Investimento

Investimento Inicial e Análise de Retorno

O investimento de capital necessário para a automatização do paletização varia significativamente conforme a complexidade do sistema, os requisitos de produtividade e as necessidades de integração. No entanto, a maioria das instalações apresenta períodos de retorno entre 18 e 36 meses ao considerar as economias diretas com mão de obra, redução de custos com lesões e melhorias na produtividade.

A análise financeira deve considerar não apenas o custo dos equipamentos, mas também despesas com instalação, treinamento e integração. Muitos fornecedores oferecem opções de financiamento e contratos de arrendamento que podem melhorar o fluxo de caixa, ao mesmo tempo que permitem que as instalações obtenham benefícios operacionais imediatos com sistemas automatizados de paletização.

Integração e Considerações Operacionais

A automação bem-sucedida de paletização exige uma consideração cuidadosa da configuração existente da instalação, das características do produto e dos requisitos de manuseio posterior. O processo de integração normalmente envolve modificações nos sistemas de movimentação de materiais, programação do sistema de controle e treinamento de operadores para garantir um desempenho ideal.

As instalações também devem considerar os requisitos de manutenção e a disponibilidade de peças sobressalentes ao selecionar equipamentos de paletização. Os sistemas modernos possuem capacidades de diagnóstico e opções de monitoramento remoto que permitem o agendamento proativo de manutenção e minimizam paradas não planejadas.

Aplicações Industriais e Histórias de Sucesso

Aplicações no Setor de Manufatura

Fabricantes de alimentos e bebidas adotaram amplamente a automação de paletização para lidar com diversos tipos de produtos, mantendo rigorosos padrões de higiene. Essas aplicações frequentemente exigem equipamentos especializados projetados para ambientes de lavagem e materiais compatíveis com alimentos, que atendam às regulamentações do setor.

As indústrias química e farmacêutica utilizam sistemas de paletização para manipular materiais perigosos com segurança, mantendo ao mesmo tempo requisitos precisos de documentação e rastreabilidade. Sistemas automatizados reduzem a exposição humana a substâncias perigosas, garantindo procedimentos de manipulação consistentes que atendem aos padrões de conformidade regulamentar.

Centros de Distribuição e Logística

Centros de distribuição e instalações logísticas implementam automação de paletização para gerenciar operações de alto volume com diferentes misturas de produtos e requisitos específicos dos clientes. Essas aplicações frequentemente contam com sistemas robóticos flexíveis, capazes de manipular múltiplos SKUs e criar paletes mistos de acordo com as especificações do pedido.

A capacidade de operar continuamente durante períodos de pico de envio oferece vantagens significativas para cumprir compromissos de entrega e gerenciar flutuações sazonais da demanda. Os sistemas automatizados mantêm níveis consistentes de desempenho, independentemente das pressões externas ou desafios de pessoal.

Tendências Futuras e Evolução Tecnológica

Integração de Inteligência Artificial

As tecnologias emergentes de paletização incorporam capacidades de inteligência artificial e aprendizado de máquina que permitem aos sistemas otimizar padrões de empilhamento com base nas características dos produtos e nos requisitos de estabilidade. Esses sistemas avançados aprendem com dados operacionais para melhorar continuamente o desempenho e adaptar-se às mudanças nas especificações dos produtos.

As capacidades de manutenção preditiva, que utilizam sensores IoT e análise de dados, ajudam a prevenir paradas não planejadas, ao mesmo tempo que otimizam os cronogramas de manutenção com base no estado real do equipamento, em vez de intervalos predeterminados. Essa abordagem reduz os custos de manutenção e melhora a eficácia geral dos equipamentos.

Robótica Colaborativa e Flexibilidade

O desenvolvimento de sistemas robóticos colaborativos permite uma interação mais segura entre humanos e robôs em aplicações de paletização, permitindo que os operadores trabalhem ao lado de sistemas automatizados quando necessário. Esses sistemas possuem sensores de segurança avançados e programação que ajustam automaticamente o funcionamento quando humanos entram na área de trabalho.

Os sistemas modulares de paletização oferecem maior flexibilidade para instalações com requisitos de produção variáveis, permitindo reconfiguração e expansão sem a substituição completa do sistema. Essa adaptabilidade proporciona valor a longo prazo à medida que as necessidades comerciais evoluem e os volumes de produção mudam.

Perguntas Frequentes

Qual é o período típico de retorno para o investimento em automação de paletização?

A maioria das instalações registra períodos de retorno entre 18 e 36 meses para investimentos em automação de paletização. O prazo real depende dos custos atuais com mão de obra, volume de produção e da complexidade do sistema automatizado. Operações com alto volume e custos significativos de mão de obra manual normalmente alcançam períodos de retorno mais rápidos, enquanto instalações com volumes moderados podem exigir períodos mais longos para obter o retorno total do investimento.

Os sistemas automatizados de paletização podem manipular diferentes tipos e tamanhos de produtos?

Sistemas modernos de paletização robótica oferecem excelente flexibilidade para manipular diversos tipos de produtos, tamanhos e formatos de embalagem dentro da mesma instalação. Esses sistemas podem alternar entre diferentes produtos por meio de alterações no software, em vez de reconfiguração mecânica. No entanto, a variedade de produtos que podem ser manipulados depende do projeto específico do sistema e da tecnologia do efetuador selecionada durante a instalação inicial.

Quais são os requisitos de manutenção associados ao equipamento de paletização automatizada?

Os sistemas automatizados de paletização exigem manutenção preventiva regular, incluindo lubrificação, calibração de sensores e substituição de componentes sujeitos ao desgaste. A maioria dos sistemas modernos possui capacidades de diagnóstico que monitoram o estado dos componentes e prevêem necessidades de manutenção. Os programas típicos de manutenção incluem inspeções visuais diárias, pontos de lubrificação semanais e inspeções detalhadas mensais, com intervalos de manutenção maiores ocorrendo a cada 6 a 12 meses, dependendo das condições operacionais e do volume de produção.

Como a automação da paletização afeta a qualidade do produto e as taxas de danos?

Os sistemas automatizados de paletização normalmente reduzem as taxas de danos aos produtos em comparação com operações manuais, por meio de procedimentos consistentes de manipulação e controle preciso de posicionamento. A eliminação da variabilidade humana no içamento e na colocação reduz o risco de queda de produtos, embalagens desalinhadas e configurações de carga instáveis. Além disso, os sistemas automatizados podem ser programados para otimizar os padrões de empilhamento visando a máxima estabilidade durante o transporte e armazenamento, reduzindo ainda mais os danos ao longo da cadeia de suprimentos.

Sumário

- Compreendendo a Tecnologia Moderna de Paletização

- Redução de Custos de Mão de Obra por meio da Automação

- Melhoria da Produtividade por meio da Automação

- Considerações sobre Implementação e Retorno sobre Investimento

- Aplicações Industriais e Histórias de Sucesso

- Tendências Futuras e Evolução Tecnológica

-

Perguntas Frequentes

- Qual é o período típico de retorno para o investimento em automação de paletização?

- Os sistemas automatizados de paletização podem manipular diferentes tipos e tamanhos de produtos?

- Quais são os requisitos de manutenção associados ao equipamento de paletização automatizada?

- Como a automação da paletização afeta a qualidade do produto e as taxas de danos?