Produktionsfaciliteter inden for alle brancher vender sig stigende mod automatiserede løsninger for at tackle stigende arbejdskomponenter og udfordringer forbundet med produktivitet. Blandt disse innovationer skiller palleringsudstyr sig som en transformerende teknologi, der kan have betydelig indflydelse på driftseffektiviteten. Moderne virksomheder står over for tiltagende pres for at optimere deres emballageprocesser i slutningen af produktionslinjen, samtidig med at de opretholder konstant kvalitet og reducerer driftsomkostninger. Integrationen af automatiserede palleringsystemer repræsenterer en strategisk investering, der adresserer flere driftsrelaterede problemer på én gang.

Forståelse af moderne pallerings-teknologi

Kernekomponenter og Funktionalitet

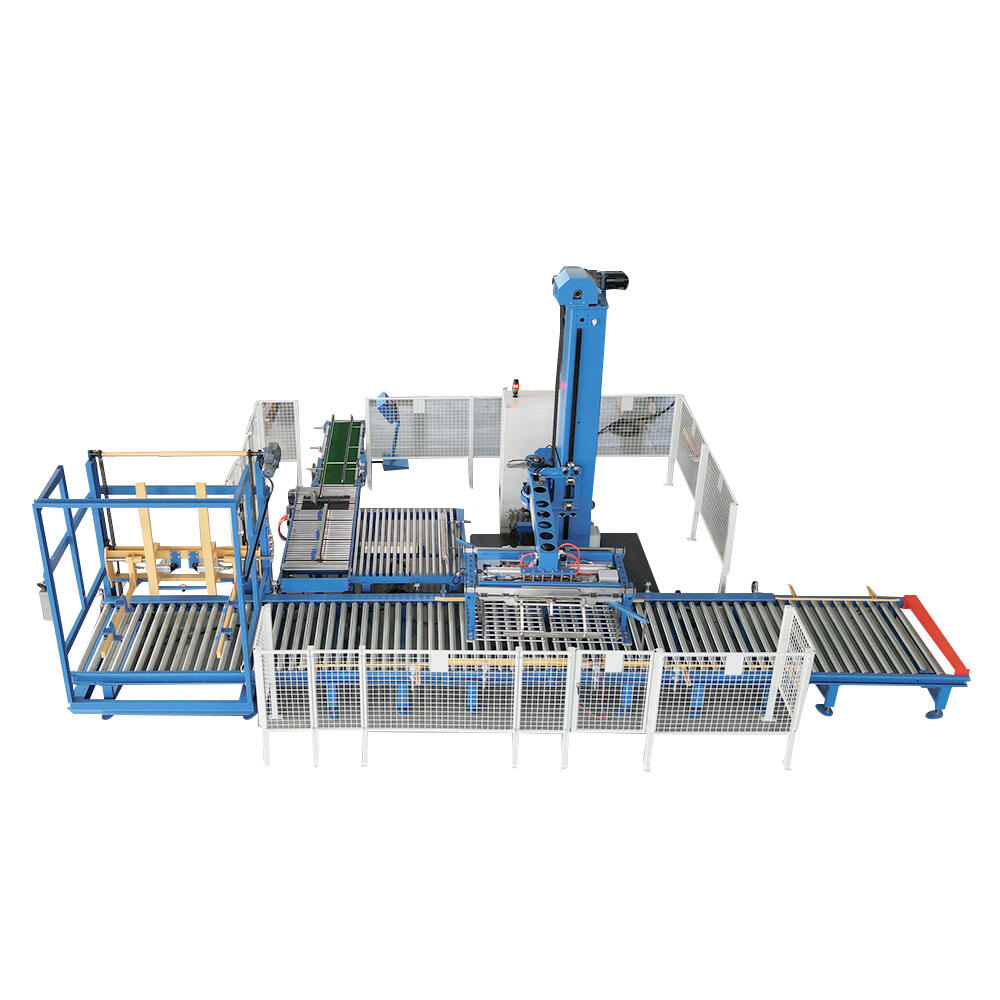

Moderne palleringsystemer integrerer sofistikerede robotter, avancerede sensorer og intelligente styresystemer for at automatisere stable- og anordningsprocessen af produkter på paller. Disse maskiner benytter præcisionskonstruktion til at håndtere forskellige typer produkter, fra lette forbrugerartikler til tunge industrikomponenter. Teknologien kombinerer mekanisk præcision med softwareintelligens, hvilket gør det muligt for faciliteter at opnå ensartede pallkonfigurationer samtidig med, at de kan tilpasse sig forskellige produktspecifikationer og emballagekrav.

Integrationen af visionsystemer og kunstig intelligens giver moderne palleringsudstyr mulighed for at genkende produktvariationer, dynamisk justere stablesystemer og sikre optimal lastfordeling. Denne teknologiske sofistikering sikrer, at hver enkelt palle overholder sikkerhedsstandarderne, mens den maksimerer pludsydelsen og strukturelle integritet gennem hele supply chainen.

Typer af palleringsløsninger

Industrianlæg kan vælge mellem flere palleringskonfigurationer, herunder konventionelle mekaniske systemer, robotarme og hybridløsninger, der kombinerer flere teknologier. Konventionelle systemer udmærker sig inden for høj kapacitet og enkeltproduktapplikationer, hvor ensartede mønstre og hurtig gennemløb er afgørende. Disse systemer har typisk faste bevægelsesbaner og forudbestemte stablesekvenser, der er optimeret til specifikke produktdimensioner.

Robotpalleringssystemer tilbyder større fleksibilitet og kan håndtere flere produkttyper og komplekse stablemønstre i samme installation. Disse systemer kan skifte mellem forskellige produkter og pallekonfigurationer uden omfattende omstilling, hvilket gør dem ideelle til anlæg, der håndterer mange forskellige varelinjer eller hyppige skift.

Nedbringelse af arbejdsomkostninger gennem automatisering

Besparelser på direkte arbejdskraft

Implementeringen af en palletiser reducerer direkte behovet for manuelt arbejde i slutfasen af operationer, hvilket eliminerer flere operatørstillinger samtidig med at produktionshastigheden fastholdes eller øges. Traditionel manuel pallægning kræver flere arbejdere pr. vagt for at klare de fysiske krav ved løft, positionering og stable produkter konsekvent gennem hele produktionscyklussen. Automatiserede systemer fungerer kontinuerligt uden pauser, vagtskift eller ydelsesvariationer forbundet med menneskelig træthed.

Elimineringen af manuelt håndtering reducerer også risikoen for arbejdsrelaterede skader, især gentagne belastningsskader og rygproblemer, som ofte er forbundet med tungt løftearbejde. Denne reduktion i skaderesultater resulterer i lavere omkostninger til arbejdsskadeforsikring, mindre fravær og reduceret personaleomsætning i fysisk krævende stillinger.

Indirekte omkostningsbesparelser

Ud over direkte udelukkelse af arbejdskraft bidrager automatiserede palleringsystemer til betydelige indirekte omkostningsbesparelser gennem forbedret driftskonsistens og reducerede krav til tilsyn. Automatiske systemer kræver minimal opsyn, når de først er korrekt konfigureret, hvilket giver ledende medarbejdere mulighed for at fokusere på mere værdiskabende aktiviteter i stedet for at overvåge gentagne manuelle opgaver.

Konsistensen i automatiserede operationer reducerer også produktskader under palleringsprocessen, hvilket minimerer spild og omkostninger til reparation. Manuelle palleringsoperationer resulterer ofte i inkonsistente stablemønstre, beskadigede produkter og ustabile laster, som kan forårsage problemer under transport og lagring.

Forbedret produktivitet gennem automatisering

Gennemstrømningsoptimering

Moderne palleringsystemer yder konsekvent bedre end manuelle operationer, hvad angår hastighed og pålidelighed, og opnår ofte en kapacitet, der overstiger de manuelle muligheder med betydelig margin. Disse systemer fungerer med konstant hastighed uden de ydelsesvariationer, der knytter sig til menneskelige operatører, og opretholder optimale cyklustider gennem længerevarende produktionsforløb.

Den automatiserede systems præcision gør det også muligt at integrere tættere med udstyr i de foregående produktionsfaser og skabe en ubrudt materialestrøm fra produktion gennem emballering og palleringsprocessen. Denne integration eliminerer flaskehalse og reducerer bufferlageret, som typisk kræves mellem manuelle operationer og automatiserede produktionslinjer.

Forbedringer af kvalitet og konsekvens

Automatiserede palleringsystemer leverer konsekvente pallekonfigurationer, der opfylder forudbestemte specifikationer for laststabilitet, vægtfordeling og dimensionel nøjagtighed. Denne konsistens forbedrer efterfølgende operationer som lager, transport og modtagelsesprocesser hos kunden ved at sikre forudsigelige palleegenskaber.

Elimineringen af menneskelig variation i stablemønstre forbedrer også pladsudnyttelsen i lagre og transportmidler, da konsekvente palledimensioner muliggør mere effektiv lagring og lastekonfiguration. Disse forbedringer bidrager til reducerede logistikomkostninger og øget kundetilfredshed gennem mere pålidelige leveringsskemaer.

Overvejelser ved implementering og afkastning på investering

Indledende investering og tilbagebetalingsanalyse

Den kapitalinvestering, der kræves for automatisering af paller, varierer betydeligt afhængigt af systemets kompleksitet, gennemstrømningskrav og integrationsbehov. De fleste anlæg oplever dog tilbagebetalingsperioder på mellem 18 og 36 måneder, når man tager højde for direkte besparelser på arbejdskraft, reducerede omkostninger ved skader og forbedret produktivitet.

Den finansielle analyse bør overveje ikke kun udstyrets omkostninger, men også omkostninger til installation, træning og integration. Mange leverandører tilbyder finansiering og lejekontrakter, som kan forbedre kontantstrømmen, mens anlæggene alligevel opnår øjeblikkelige driftsfordele fra automatiserede paller-systemer.

Integration og driftsmæssige overvejelser

En vellykket automatisering af pallægning kræver omhyggelig overvejelse af den eksisterende anlægslayout, produktkarakteristikker og nedstrøms håndteringskrav. Integrationsprocessen indebærer typisk ændringer i materialhåndteringssystemer, programmering af kontrolsystemer og operatørtræning for at sikre optimal ydelse.

Faciliteter bør også overveje vedligeholdelseskrav og tilgængelighed af reservedele, når de vælger udstyr til pallægning. Moderne systemer har diagnostiske funktioner og muligheder for fjernovervågning, hvilket gør det muligt at planlægge vedligeholdelse proaktivt og minimere uforudset nedetid.

Brancheanvendelser og succeshistorier

Applikationer inden for produktionsselskaber

Producenter inden for fødevare- og drikkevareindustrien har bredt taget automatisering af pallægning i brug for at håndtere mange forskellige produktyper samtidig med at opretholde strenge hygiejnestandarder. Disse anvendelser kræver ofte specialiseret udstyr, der er designet til rensningsmiljøer og materialer af fødevarekvalitet, som overholder branchens regler.

Kemiske og farmaceutiske industrier anvender palleringsystemer til sikkert at håndtere farlige materialer, samtidig med at præcise dokumentations- og sporbarhedskrav opretholdes. Automatiserede systemer reducerer menneskets udsættelse for farlige stoffer og sikrer samtidig konsekvente håndteringsprocedurer, der overholder reguleringsmæssige krav.

Distribution og logistikcentre

Distributionscentre og logistikfaciliteter implementerer automatisering af palleringsprocesser for at kunne håndtere store mængder med varierende produktblandinger og kundespecifikke krav. Disse applikationer omfatter ofte fleksible robotsystemer, der kan håndtere flere Varenummer (SKU) og oprette blandede pallere efter ordrespecifikationer.

Evnen til at operere kontinuerligt i topperioder for forsendelse giver væsentlige fordele ved at opfylde leveringforpligtelser og håndtere sæsonbetonede efterspørgselsudsving. Automatiserede systemer bevarer konstant ydelse uanset eksterne pres eller personaleudfordringer.

Fremtidens tendenser og teknologisk udvikling

Integration af kunstig intelligens

Nye pallerings-teknologier integrerer kunstig intelligens og machine learning-funktioner, der gør det muligt for systemer at optimere stablemønstre baseret på produktets egenskaber og stabilitetskrav. Disse avancerede systemer lærer af driftsdata for at forbedre ydelsen løbende og tilpasse sig ændrede produktspecifikationer.

Funktioner for prediktiv vedligeholdelse, der benytter IoT-sensorer og dataanalyser, hjælper med at forhindre uplanlagt nedetid og optimere vedligeholdelsesplaner baseret på den faktiske udstandsforhold frem for forudbestemte intervaller. Denne tilgang reducerer vedligeholdelsesomkostningerne og forbedrer samlet udstandsydelse.

Kollaborativ Robotik og Fleksibilitet

Udviklingen af samarbejdende robotsystemer gør det muligt med sikrere menneske-robot-interaktion i palleringsapplikationer, så operatører kan arbejde sammen med automatiserede systemer, når det er nødvendigt. Disse systemer er udstyret med avancerede sikkerhedssensorer og programmering, der automatisk justerer driften, når mennesker træder ind i arbejdsområdet.

Modulære palleringsystemer tilbyder øget fleksibilitet for anlæg med skiftende produktionskrav og gør det muligt at omkonfigurere og udvide systemet uden at skulle udskifte det fuldstændigt. Denne tilpasningsevne sikrer langsigtede fordele, når virksomhedens behov ændrer sig og produktionsvolumener varierer.

Ofte stillede spørgsmål

Hvad er den typiske tilbagebetalingsperiode for investering i palleringsautomatisering?

De fleste faciliteter oplever tilbagebetalingsperioder mellem 18 og 36 måneder for investeringer i automatisering af pallægning. Den faktiske tidsramme afhænger af nuværende arbejdskraftomkostninger, produktionsvolumen og kompleksiteten i det automatiserede system. Drift med højt volumen og betydelige omkostninger til manuelt arbejde opnår typisk hurtigere tilbagebetaling, mens faciliteter med moderat volumen kan have brug for længere tid for at realisere fuld afkast på investeringen.

Kan automatiserede pallægningsystemer håndtere forskellige produktyper og størrelser?

Moderne robotbaserede pallægningsystemer er yderst fleksible, når det gælder håndtering af forskellige produktyper, størrelser og emballageformater inden for samme installation. Disse systemer kan skifte mellem forskellige produkter ved hjælp af ændringer i softwareprogrammering i stedet for mekanisk omkonfiguration. Dog afhænger det omfang af produkter, der kan håndteres, af den specifikke systemdesign og gripperteknologi, der er valgt ved den oprindelige installation.

Hvilke vedligeholdelseskrav er forbundet med automatiseret pallerobotter?

Automatiserede pallerobotter kræver regelmæssigt forebyggende vedligehold, herunder smøring, kalibrering af sensorer og udskiftning af sliddele. De fleste moderne systemer har diagnosticeringsfunktioner, der overvåger komponenttilstanden og forudsiger vedligeholdelsesbehov. Typiske vedligeholdelsesplaner inkluderer daglige visuelle inspektioner, ugentlige smøringspunkter og månedlige detaljerede inspektioner, med større serviceintervaller hvert 6. til 12. måned afhængigt af driftsbetingelser og gennemløb.

Hvordan påvirker automatisering af pallerobotten produktkvaliteten og skaderaterne?

Automatiserede palleringsystemer reducerer typisk produktskadeprocenter i forhold til manuelle operationer ved konsekvent håndtering og præcis positionsstyring. Ved at fjerne den menneskelige variation ved løft og placering formindskes risikoen for tabte produkter, skævt placerede pakker og ustabile ladningskonfigurationer. Desuden kan automatiserede systemer programmeres til at optimere stablemønstre for maksimal stabilitet under transport og lagring, hvilket yderligere reducerer skader gennem hele varekæden.

Indholdsfortegnelse

- Forståelse af moderne pallerings-teknologi

- Nedbringelse af arbejdsomkostninger gennem automatisering

- Forbedret produktivitet gennem automatisering

- Overvejelser ved implementering og afkastning på investering

- Brancheanvendelser og succeshistorier

- Fremtidens tendenser og teknologisk udvikling

-

Ofte stillede spørgsmål

- Hvad er den typiske tilbagebetalingsperiode for investering i palleringsautomatisering?

- Kan automatiserede pallægningsystemer håndtere forskellige produktyper og størrelser?

- Hvilke vedligeholdelseskrav er forbundet med automatiseret pallerobotter?

- Hvordan påvirker automatisering af pallerobotten produktkvaliteten og skaderaterne?