Zakłady produkcyjne w różnych branżach coraz częściej sięgają po zautomatyzowane rozwiązania, aby sprostać rosnącym kosztom pracy i wyzwaniom związanym z produktywnością. Wśród tych innowacji sprzęt do paletyzacji wyróżnia się jako przełomowa technologia, która może znacząco wpłynąć na efektywność operacyjną. Współczesne przedsiębiorstwa są poddawane wzrastającemu presji w celu optymalizacji procesów pakowania na końcu linii produkcyjnej, zapewniając jednocześnie stałą jakość i redukując koszty operacyjne. Integracja zautomatyzowanych systemów paletyzacji stanowi strategiczną inwestycję, która jednocześnie rozwiązuje wiele problemów operacyjnych.

Zrozumienie nowoczesnej technologii paletyzacji

Podstawowe Komponenty i Funkcjonalność

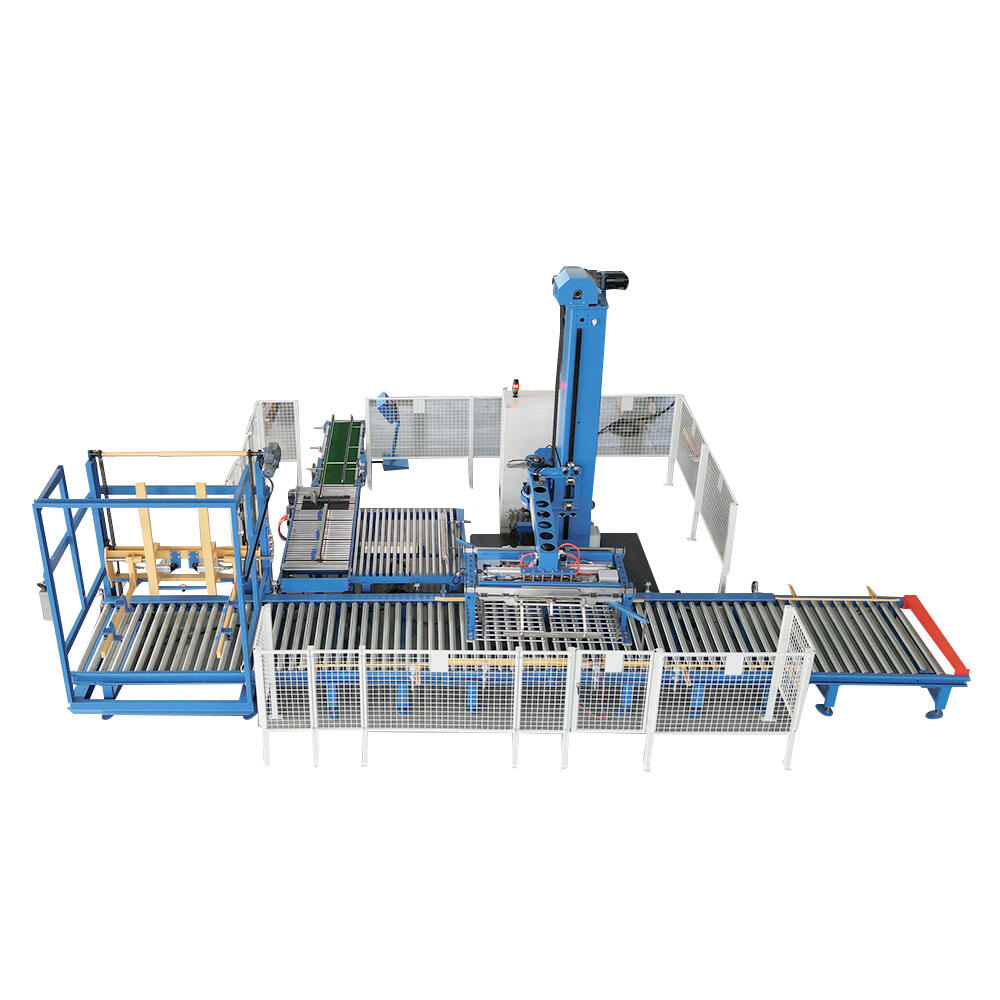

Współczesne systemy paletyzacji wykorzystują zaawansowaną robotykę, nowoczesne czujniki oraz inteligentne systemy sterowania w celu automatyzacji układania i rozmieszczania produktów na paletach. Te maszyny wykorzystują precyzyjne inżynieria mechaniczną, aby obsługiwać różne typy produktów – od lekkich dóbr konsumenckich po ciężkie komponenty przemysłowe. Technologia łączy dokładność mechaniczną z inteligencją oprogramowania, umożliwiając zakładom osiąganie spójnych konfiguracji palet przy jednoczesnym dostosowaniu się do różnych specyfikacji produktowych i wymagań pakunkowych.

Integracja systemów wizyjnych i sztucznej inteligencji pozwala współczesnym urządzeniom do paletyzacji na rozpoznawanie różnic w produktach, dynamiczne dostosowywanie wzorców układania oraz utrzymywanie optymalnego rozłożenia ładunku. Ten wysoki stopień zaawansowania technologicznego zapewnia, że każda paleta spełnia normy bezpieczeństwa, jednocześnie maksymalizując wykorzystanie przestrzeni i integralność strukturalną w całym łańcuchu dostaw.

Typy rozwiązań paletyzacyjnych

Zakłady przemysłowe mogą wybierać spośród kilku konfiguracji paletyzacji, w tym tradycyjnych systemów mechanicznych, ramion robotycznych oraz rozwiązań hybrydowych łączących wiele technologii. Systemy konwencjonalne doskonale sprawdzają się w aplikacjach jednoprodukcyjnych o dużej objętości, gdzie priorytetem są stałe wzory układania i wysoka wydajność. Te systemy charakteryzują się zazwyczaj stałymi torami ruchu oraz ustalonymi sekwencjami układania zoptymalizowanymi pod kątem określonych wymiarów produktów.

Systemy paletyzacji robotycznej oferują większą elastyczność, umożliwiając obsługę różnych typów produktów oraz złożonych schematów układania w ramach tej samej instalacji. Mogą one przełączać się między różnymi produktami i konfiguracjami palet bez konieczności dokonywania rozbudowanych przebudów, co czyni je idealnym rozwiązaniem dla zakładów obsługujących zróżnicowane asortymenty lub często zmieniające się serie produkcyjne.

Obniżenie kosztów pracy poprzez automatyzację

Oszczędności związane z pracą bezpośrednią

Wdrożenie systemu paletyzator bezpośrednio zmniejsza zapotrzebowanie na pracę ręczną w operacjach końcowych, eliminując wiele stanowisk operatorów przy jednoczesnym utrzymaniu lub zwiększaniu szybkości przepływu. Tradycyjne ręczne paletyzowanie wymaga zatrudnienia kilku pracowników w każdej zmianie, aby sprostać fizycznym wymagom podnoszenia, pozycjonowania i układania produktów w sposób ciągły przez cały cykl produkcji. Zautomatyzowane systemy działają nieprzerwanie, bez przerw, zmian zmianowych ani wahania wydajności związanego z ludzkim zmęczeniem.

Wyeliminowanie pracy ręcznej zmniejsza również ryzyko urazów w miejscu pracy, szczególnie urazów związanych z przeciążeniem mięśni i problemów z plecami, które często występują przy podnoszeniu ciężarów. Redukcja liczby urazów przekłada się na niższe koszty ubezpieczeń pracowników, mniejszą absencję oraz obniżoną rotację pracowników na stanowiskach o dużym obciążeniu fizycznym.

Pośrednie korzyści kosztowe

Oprócz wyeliminowania bezpośrednich kosztów pracy, zautomatyzowane systemy paletyzacji przyczyniają się do znaczących pośrednich oszczędności kosztów dzięki poprawionej spójności operacyjnej i zmniejszonym wymaganiom nadzorczym. Zautomatyzowane systemy wymagają minimalnego nadzoru po prawidłowym skonfigurowaniu, co pozwala personelowi kierowniczemu skupić się na działalności o wyższej wartości dodanej, zamiast monitorować powtarzalne zadania wykonywane ręcznie.

Spójność operacji zautomatyzowanych redukuje również uszkodzenia produktów podczas procesu paletyzacji, minimalizując koszty marnotrawstwa i przepracowań. Ręczne operacje paletyzacji często prowadzą do niespójnych wzorców układania, uszkodzonych produktów oraz niestabilnych ładunków, które mogą powodować problemy podczas transportu i magazynowania.

Zwiększona produktywność dzięki automatyzacji

Optymalizacja przepustowości

Nowoczesne systemy paletyzacyjne konsekwentnie przewyższają operacje ręczne pod względem szybkości i niezawodności, osiągając często wydajność znacznie przekraczającą możliwości pracy ręcznej. Systemy te działają ze stałą prędkością bez fluktuacji wydajności związanych z operatorami ludzkimi, utrzymując optymalne czasy cyklu przez długotrwałe serie produkcyjne.

Precyzja systemów zautomatyzowanych umożliwia również ściślejszą integrację z powyższymi urządzeniami produkcyjnymi, tworząc płynny przepływ materiałów od produkcji poprzez pakowanie aż po paletyzację. Taka integracja eliminuje wąskie gardła i zmniejsza zapasy buforowe, które zazwyczaj są wymagane pomiędzy operacjami ręcznymi a zautomatyzowanymi liniami produkcyjnymi.

Ulepszenia jakości i spójności

Zautomatyzowane systemy paletyzacji zapewniają spójne konfiguracje palet spełniające ustalone specyfikacje pod względem stabilności ładunku, rozkładu wagowego i dokładności wymiarowej. Ta spójność poprawia działania w kolejnych etapach procesu, takie jak magazynowanie, transport i odbiór przez klienta, dzięki gwarantowaniu przewidywalnych cech palet.

Wyeliminowanie ludzkiej zmienności w układaniu warstw poprawia również wykorzystanie przestrzeni w magazynach i pojazdach transportowych, ponieważ jednolite wymiary palet umożliwiają bardziej efektywne konfiguracje przechowywania i załadunku. Te ulepszenia przyczyniają się do obniżenia kosztów logistycznych oraz zwiększenia satysfakcji klientów poprzez bardziej wiarygodne harmonogramy dostaw.

Uwagi dotyczące wdrożenia i zwrot z inwestycji

Pierwotne inwestycje i analiza zwrotu

Inwestycja kapitałowa wymagana do zautomatyzowania paletyzacji różni się znacznie w zależności od złożoności systemu, wymagań dotyczących przepustowości oraz potrzeb integracyjnych. Jednak większość zakładów doświadcza okresu zwrotu inwestycji w przedziale od 18 do 36 miesięcy, biorąc pod uwagę bezpośrednie oszczędności na kosztach pracy, zmniejszone koszty związane z urazami oraz poprawę produktywności.

Analiza finansowa powinna uwzględniać nie tylko koszt sprzętu, ale także koszty instalacji, szkoleń i integracji. Wiele dostawców oferuje opcje finansowania oraz leasingu, które mogą poprawić przepływ gotówki, umożliwiając jednocześnie zakładom natychmiastowe korzystanie z korzyści operacyjnych wynikających z zastosowania zautomatyzowanych systemów paletyzacji.

Zagadnienia integracyjne i eksploatacyjne

Pomyślne zautomatyzowanie paletyzacji wymaga starannego rozważenia istniejącej układu zakładu, charakterystyki produktów oraz wymagań obsługi dalszych etapów procesu. Proces integracji zwykle obejmuje modyfikacje systemów transportu materiałów, programowanie systemu sterowania oraz szkolenie operatorów w celu zapewnienia optymalnej wydajności.

Zakłady powinny również wziąć pod uwagę wymagania dotyczące konserwacji i dostępność części zamiennych przy doborze urządzeń do paletyzacji. Nowoczesne systemy są wyposażone w funkcje diagnostyczne oraz opcje zdalnego monitorowania, które umożliwiają planowanie konserwacji proaktywnej i minimalizują nieplanowane przestoje.

Zastosowania w przemyśle i historie sukcesu

Zastosowania w sektorze produkcji

Producenci żywności i napojów powszechnie stosują zautomatyzowaną paletyzację w celu obsługi różnorodnych typów produktów przy jednoczesnym zachowaniu rygorystycznych standardów higieny. Takie zastosowania często wymagają specjalistycznego sprzętu zaprojektowanego do pracy w warunkach mycia oraz materiałów dopuszczonych do kontaktu z żywnością, zgodnych z przepisami branżowymi.

Przemysł chemiczny i farmaceutyczny wykorzystuje systemy paletyzacyjne do bezpiecznego przetwarzania materiałów niebezpiecznych przy jednoczesnym spełnianiu wymogów dokładnej dokumentacji i śledzenia. Automatyczne systemy zmniejszają narażenie ludzi na szkodliwe substancje, zapewniając jednocześnie spójne procedury obsługi zgodne ze standardami przepisów prawnych.

Centra dystrybucji i logistyki

Centra dystrybucyjne i obiekty logistyczne wdrażają automatyzację paletyzacji w celu zarządzania operacjami o dużej objętości, różnorodnym asortymentem produktów oraz wymaganiami specyficznymi dla klientów. Te zastosowania często wykorzystują elastyczne systemy robotyczne zdolne do obsługi wielu SKU i tworzenia palet mieszanych zgodnie z danymi zamówień.

Możliwość pracy ciągłej w okresach szczytowego wysyłania oferuje istotne korzyści w realizacji zobowiązań dostawowych i zarządzaniu sezonowymi wahaniami popytu. Systemy automatyczne utrzymują stały poziom wydajności niezależnie od zewnętrznego presji czy problemów kadrowych.

W przyszłości trendy i ewolucja technologii

Integracja sztucznej inteligencji

Nowoczesne technologie paletyzacji wykorzystują sztuczną inteligencję i możliwości uczenia maszynowego, które pozwalają systemom na optymalizację wzorców układania w oparciu o cechy produktu oraz wymagania dotyczące stabilności. Te zaawansowane systemy uczą się na podstawie danych operacyjnych, aby ciągle poprawiać wydajność i dostosowywać się do zmieniających się specyfikacji produktów.

Możliwości predykcyjnego utrzymania ruchu, wykorzystujące czujniki IoT i analizę danych, pomagają zapobiegać nieplanowanym przestojom oraz optymalizują harmonogramy konserwacji na podstawie rzeczywistego stanu sprzętu, a nie ustalonych odstępów czasu. Takie podejście redukuje koszty utrzymania, jednocześnie poprawiając ogólną skuteczność urządzeń.

Roboty kolaboracyjne i elastyczność

Rozwój systemów robotów współpracujących umożliwia bezpieczniejszą interakcję człowieka z robotem w zastosowaniach paletyzacyjnych, pozwalając operatorom na pracę obok systemów automatycznych, gdy jest to konieczne. Te systemy są wyposażone w zaawansowane czujniki bezpieczeństwa i programowanie, które automatycznie dostosowują pracę, gdy ludzie wchodzą do strefy roboczej.

Modułowe systemy paletyzacyjne oferują większą elastyczność zakładom o zmieniających się wymaganiach produkcyjnych, umożliwiając rekonfigurację i rozbudowę bez konieczności całkowitej wymiany systemu. Ta adaptacyjność zapewnia długoterminową wartość w miarę jak zmieniają się potrzeby biznesowe i wielkości produkcji.

Często zadawane pytania

Jaki jest typowy okres zwrotu z inwestycji w automatyzację paletyzacji?

Większość zakładów doświadcza okresu zwrotu inwestycji w zakresie od 18 do 36 miesięcy dla automatyzacji paletyzacji. Rzeczywisty czas zależy od obecnych kosztów pracy, wielkości produkcji oraz złożoności systemu automatycznego. Operacje o większej skali produkcji i znacznych kosztach pracy ręcznej zazwyczaj osiągają szybszy zwrot inwestycji, podczas gdy zakłady o umiarkowanej produkcji mogą wymagać dłuższego czasu, aby osiągnąć pełny zwrot inwestycji.

Czy zautomatyzowane systemy paletyzacji potrafią obsługiwać różne typy produktów i ich rozmiary?

Nowoczesne robotyczne systemy paletyzacji oferują doskonałą elastyczność w obsłudze różnych typów produktów, rozmiarów oraz formatów opakowań w ramach tej samej instalacji. Systemy te mogą przełączać się między różnymi produktami poprzez zmiany w programowaniu oprogramowania, a nie rekonfigurację mechaniczną. Jednak zakres produktów, które mogą być obsługiwane, zależy od konkretnego projektu systemu oraz wybranej technologii chwytaka podczas wstępnej instalacji.

Jakie wymagania konserwacyjne są związane z automatycznym wyposażeniem paletyzującym?

Systemy automatycznego paletyzowania wymagają regularnej konserwacji profilaktycznej, w tym smarowania, kalibracji czujników oraz wymiany elementów podatnych na zużycie. Większość nowoczesnych systemów posiada funkcje diagnostyczne, które monitorują stan komponentów i przewidują potrzebę konserwacji. Typowe harmonogramy konserwacji obejmują codzienne kontrole wizualne, cotygodniowe punkty smarowania oraz miesięczne szczegółowe inspekcje, przy czym główne przeglądy serwisowe odbywają się co 6 do 12 miesięcy, w zależności od warunków pracy i intensywności produkcji.

W jaki sposób automatyzacja paletyzowania wpływa na jakość produktu i poziom uszkodzeń?

Zautomatyzowane systemy paletyzacji zazwyczaj zmniejszają współczynnik uszkodzeń produktów w porównaniu do operacji ręcznych dzięki spójnym procedurom obsługi i precyzyjnej kontroli pozycjonowania. Eliminacja zmienności ludzkiej podczas podnoszenia i układania zmniejsza ryzyko upuszczania produktów, nieprawidłowego ustawienia opakowań oraz niestabilnych konfiguracji ładunków. Dodatkowo, systemy zautomatyzowane mogą być programowane tak, aby optymalizować wzorce układania w celu osiągnięcia maksymalnej stabilności podczas transportu i magazynowania, co dalsze zmniejsza uszkodzenia w całym łańcuchu dostaw.

Spis treści

- Zrozumienie nowoczesnej technologii paletyzacji

- Obniżenie kosztów pracy poprzez automatyzację

- Zwiększona produktywność dzięki automatyzacji

- Uwagi dotyczące wdrożenia i zwrot z inwestycji

- Zastosowania w przemyśle i historie sukcesu

- W przyszłości trendy i ewolucja technologii

-

Często zadawane pytania

- Jaki jest typowy okres zwrotu z inwestycji w automatyzację paletyzacji?

- Czy zautomatyzowane systemy paletyzacji potrafią obsługiwać różne typy produktów i ich rozmiary?

- Jakie wymagania konserwacyjne są związane z automatycznym wyposażeniem paletyzującym?

- W jaki sposób automatyzacja paletyzowania wpływa na jakość produktu i poziom uszkodzeń?