Les installations de fabrication dans tous les secteurs se tournent de plus en plus vers des solutions automatisées pour faire face à la hausse des coûts de main-d'œuvre et aux défis de productivité. Parmi ces innovations, l'équipement de palettisation se distingue comme une technologie transformatrice capable d'avoir un impact significatif sur l'efficacité opérationnelle. Les entreprises modernes sont soumises à une pression croissante pour optimiser leurs processus d'emballage en fin de ligne tout en maintenant une qualité constante et en réduisant leurs frais de fonctionnement. L'intégration de systèmes de palettisation automatisés représente un investissement stratégique permettant de résoudre simultanément plusieurs problèmes opérationnels.

Comprendre la technologie moderne de palettisation

Composants principaux et fonctionnalité

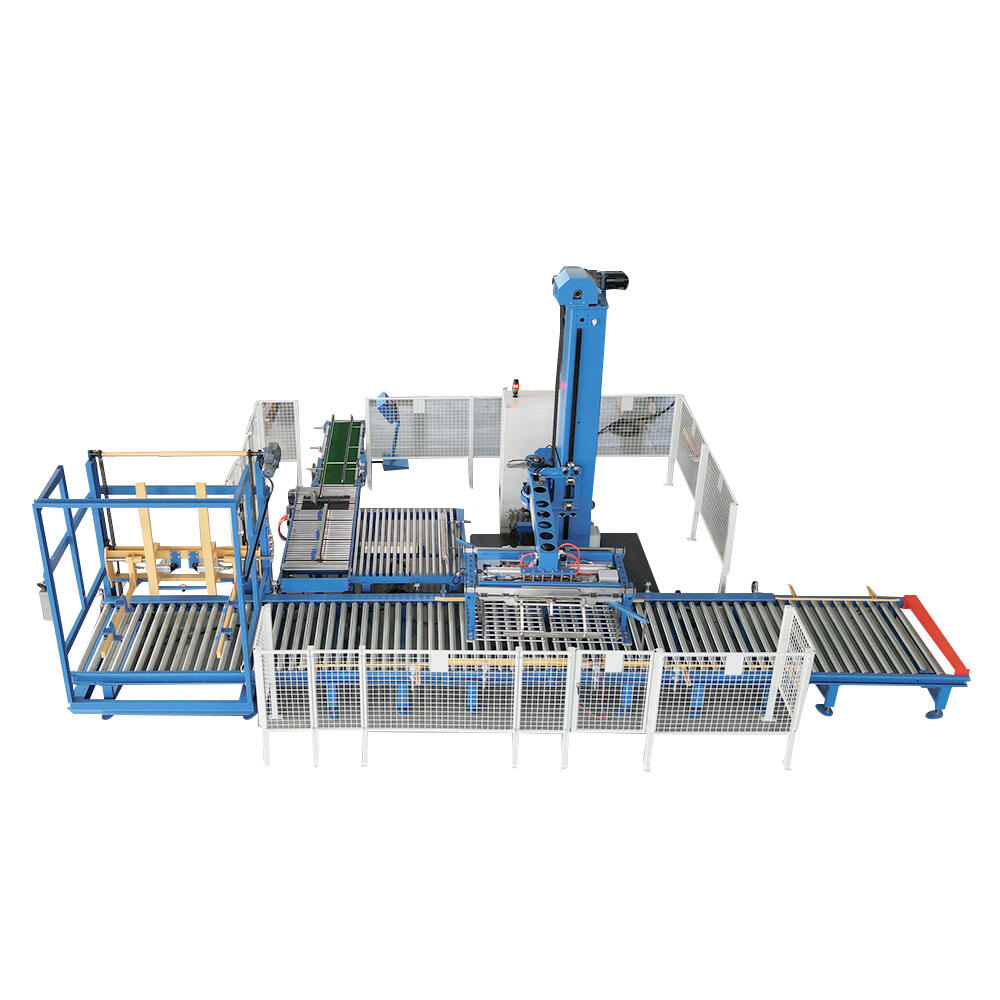

Les systèmes contemporains de palettisation intègrent des robots sophistiqués, des capteurs avancés et des systèmes de contrôle intelligents afin d'automatiser l'empilement et l'agencement des produits sur des palettes. Ces machines utilisent une ingénierie de précision pour manipuler divers types de produits, allant des biens de consommation légers aux composants industriels lourds. La technologie associe précision mécanique et intelligence logicielle, permettant aux installations d'obtenir des configurations de palettes constantes tout en s'adaptant à différentes spécifications de produits et exigences d'emballage.

L'intégration de systèmes de vision et d'intelligence artificielle permet aux équipements modernes de palettisation de reconnaître les variations des produits, d'ajuster dynamiquement les motifs d'empilement et de maintenir une répartition optimale des charges. Cette sophistication technologique garantit que chaque palette respecte les normes de sécurité tout en maximisant l'utilisation de l'espace et l'intégrité structurelle tout au long de la chaîne d'approvisionnement.

Types de solutions de palettisation

Les installations industrielles peuvent choisir parmi plusieurs configurations de palettisation, notamment les systèmes mécaniques conventionnels, les bras robotisés et les solutions hybrides combinant plusieurs technologies. Les systèmes conventionnels se distinguent dans les applications à haut volume et à produit unique, où des motifs constants et un débit rapide sont prioritaires. Ces systèmes comportent généralement des trajectoires de mouvement fixes et des séquences d'empilement prédéterminées, optimisées pour des dimensions de produits spécifiques.

Les systèmes de palettisation robotisés offrent une plus grande flexibilité, permettant d'accommoder plusieurs types de produits et des schémas d'empilement complexes au sein de la même installation. Ces systèmes peuvent passer d'un produit à un autre et modifier les configurations de palettes sans reconfiguration importante, ce qui les rend idéaux pour les installations traitant des gammes de produits variées ou nécessitant des changements fréquents.

Réduction des coûts de main-d'œuvre grâce à l'automatisation

Économies sur la main-d'œuvre directe

La mise en œuvre d'une paletteuse réduit directement le besoin de main-d'œuvre dans les opérations de fin de ligne, éliminant plusieurs postes d'opérateurs tout en maintenant ou en augmentant les taux de production. Le palettisation manuelle traditionnelle nécessite plusieurs travailleurs par quart pour répondre aux exigences physiques du levage, du positionnement et de l'empilement réguliers des produits durant tout le cycle de production. Les systèmes automatisés fonctionnent en continu sans pauses, changements d'équipe ni variations de performance liées à la fatigue humaine.

L'élimination de la manipulation manuelle réduit également le risque de blessures sur le lieu de travail, en particulier les troubles musculosquelettiques et les problèmes dorsaux couramment associés aux opérations de levage lourd. Cette réduction du taux de blessures se traduit par des coûts moindres en matière d'indemnisation des travailleurs, une baisse de l'absentéisme et une diminution du roulement de personnel dans les postes exigeants sur le plan physique.

Avantages indirects sur les coûts

Au-delà de l'élimination du travail direct, les systèmes automatisés de palettisation contribuent à des économies indirectes importantes grâce à une meilleure régularité du fonctionnement et à une réduction des besoins en encadrement. Les systèmes automatisés nécessitent une surveillance minimale une fois correctement configurés, ce qui permet au personnel d'encadrement de se concentrer sur des activités à plus forte valeur ajoutée plutôt que de surveiller des tâches manuelles répétitives.

La régularité des opérations automatisées réduit également les dommages aux produits pendant le processus de palettisation, limitant ainsi les pertes et les coûts de retravail. Les opérations de palettisation manuelle entraînent souvent des schémas d'empilement incohérents, des produits endommagés et des charges instables pouvant causer des problèmes lors du transport et du stockage.

Amélioration de la productivité grâce à l'automatisation

Optimisation du débit

Les systèmes modernes de palettisation surpassent régulièrement les opérations manuelles en termes de vitesse et de fiabilité, atteignant souvent des débits qui dépassent largement les capacités manuelles. Ces systèmes fonctionnent à des vitesses constantes sans les variations de performance associées aux opérateurs humains, en maintenant des temps de cycle optimaux tout au long des cycles de production prolongés.

La précision des systèmes automatisés permet également une intégration plus étroite avec les équipements de production en amont, créant un flux de matériaux fluide allant de la fabrication jusqu'au conditionnement et à la palettisation. Cette intégration élimine les goulots d'étranglement et réduit les stocks tampons habituellement nécessaires entre les opérations manuelles et les lignes de production automatisées.

Améliorations de la qualité et de la constance

Les systèmes de palettisation automatisés assurent des configurations de palettes cohérentes qui répondent aux spécifications prédéfinies en matière de stabilité de la charge, de répartition du poids et de précision dimensionnelle. Cette régularité améliore les opérations en aval, notamment le stockage en entrepôt, le transport et la réception par le client, en garantissant des caractéristiques de palette prévisibles.

L'élimination des variations humaines dans les schémas d'empilement améliore également l'utilisation de l'espace dans les entrepôts et les véhicules de transport, car des dimensions de palette constantes permettent des configurations de stockage et de chargement plus efficaces. Ces améliorations contribuent à une réduction des coûts logistiques et à une meilleure satisfaction client grâce à des délais de livraison plus fiables.

Considérations relatives à la mise en œuvre et retour sur investissement

Investissement initial et analyse du délai de récupération

L'investissement en capital nécessaire à l'automatisation du palettisation varie considérablement selon la complexité du système, les exigences de débit et les besoins d'intégration. Toutefois, la plupart des installations connaissent des périodes de retour sur investissement comprises entre 18 et 36 mois, en tenant compte des économies directes sur la main-d'œuvre, de la réduction des coûts liés aux blessures et des améliorations de productivité.

L'analyse financière doit prendre en compte non seulement le coût du matériel, mais aussi les frais d'installation, de formation et d'intégration. De nombreux fournisseurs proposent des options de financement et des contrats de location qui peuvent améliorer la trésorerie tout en permettant aux installations de bénéficier immédiatement des avantages opérationnels des systèmes de palettisation automatisés.

Intégration et considérations opérationnelles

L'automatisation réussie du palettisation exige une attention particulière à l'aménagement existant des installations, aux caractéristiques des produits et aux exigences de manutention en aval. Le processus d'intégration implique généralement des modifications apportées aux systèmes de manutention, à la programmation des systèmes de contrôle et à la formation des opérateurs afin d'assurer un rendement optimal.

Les installations doivent également tenir compte des exigences en matière de maintenance et de la disponibilité des pièces de rechange lors du choix de l'équipement de palettisation. Les systèmes modernes intègrent des fonctions de diagnostic et des options de surveillance à distance qui permettent une planification proactive de la maintenance et minimisent les arrêts imprévus.

Applications industrielles et histoires de succès

Applications dans le secteur de la fabrication

Les fabricants de denrées alimentaires et de boissons ont largement adopté l'automatisation de la palettisation pour gérer des types de produits variés tout en respectant des normes strictes d'hygiène. Ces applications nécessitent souvent des équipements spécialisés conçus pour des environnements lavables et des matériaux conformes aux normes alimentaires, en conformité avec la réglementation du secteur.

Les industries chimique et pharmaceutique utilisent des systèmes de palettisation pour manipuler en toute sécurité des matériaux dangereux tout en respectant les exigences précises de documentation et de traçabilité. Les systèmes automatisés réduisent l'exposition humaine aux substances dangereuses tout en assurant des procédures de manipulation constantes conformes aux normes réglementaires.

Centres de distribution et de logistique

Les centres de distribution et les installations logistiques mettent en œuvre l'automatisation de la palettisation pour gérer des opérations à fort volume avec des mélanges de produits variés et des exigences spécifiques aux clients. Ces applications comportent souvent des systèmes robotiques flexibles capables de manipuler plusieurs références et de constituer des palettes mixtes selon les spécifications des commandes.

La capacité à fonctionner en continu pendant les périodes de pointe d'expédition offre un avantage significatif pour respecter les engagements de livraison et gérer les fluctuations de la demande saisonnière. Les systèmes automatisés maintiennent un niveau de performance constant, quelles que soient les pressions externes ou les difficultés de personnel.

Tendances futures et évolution technologique

Intégration de l'intelligence artificielle

Les technologies émergentes de palettisation intègrent des capacités d'intelligence artificielle et d'apprentissage automatique qui permettent aux systèmes d'optimiser les schémas d'empilement en fonction des caractéristiques des produits et des exigences de stabilité. Ces systèmes avancés apprennent à partir des données opérationnelles pour améliorer continuellement leurs performances et s'adapter à l'évolution des spécifications des produits.

Les fonctionnalités de maintenance prédictive, utilisant des capteurs IoT et des analyses de données, permettent d'éviter les interruptions imprévues tout en optimisant les plannings de maintenance selon l'état réel de l'équipement plutôt que selon des intervalles prédéfinis. Cette approche réduit les coûts de maintenance tout en améliorant l'efficacité globale des équipements.

Robotique collaborative et flexibilité

Le développement de systèmes robotiques collaboratifs permet une interaction plus sûre entre humains et robots dans les applications de palettisation, autorisant les opérateurs à travailler aux côtés des systèmes automatisés lorsque cela est nécessaire. Ces systèmes intègrent des capteurs de sécurité avancés et une programmation qui ajuste automatiquement le fonctionnement lorsque des personnes pénètrent dans la zone de travail.

Les systèmes de palettisation modulaires offrent une flexibilité accrue pour les installations dont les besoins de production évoluent, permettant une reconfiguration et une extension sans remplacement complet du système. Cette adaptabilité procure une valeur à long terme à mesure que les besoins commerciaux changent et que les volumes de production varient.

FAQ

Quelle est la période de rentabilisation typique d'un investissement dans l'automatisation de la palettisation ?

La plupart des installations connaissent des périodes de retour sur investissement comprises entre 18 et 36 mois pour les investissements dans l'automatisation du palettisation. La durée réelle dépend des coûts actuels de la main-d'œuvre, du volume de production et de la complexité du système automatisé. Les opérations à haut volume avec des coûts élevés de main-d'œuvre manuelle atteignent généralement un retour plus rapide, tandis que les installations à volumes modérés peuvent nécessiter une période plus longue pour réaliser un retour complet sur investissement.

Les systèmes automatisés de palettisation peuvent-ils gérer différents types et tailles de produits ?

Les systèmes modernes de palettisation robotisée offrent une excellente flexibilité pour manipuler divers types de produits, tailles et formats d'emballage au sein d'une même installation. Ces systèmes peuvent passer d'un produit à un autre par le biais de modifications logicielles plutôt que par reconfiguration mécanique. Toutefois, la gamme de produits pouvant être traités dépend de la conception spécifique du système et de la technologie de préhenseur choisie lors de l'installation initiale.

Quelles sont les exigences de maintenance associées aux équipements de palettisation automatisée ?

Les systèmes de palettisation automatisés nécessitent une maintenance préventive régulière, incluant la lubrification, l'étalonnage des capteurs et le remplacement des composants d'usure. La plupart des systèmes modernes disposent de fonctionnalités de diagnostic permettant de surveiller l'état des composants et de prédire les besoins en maintenance. Les plannings de maintenance typiques comprennent des inspections visuelles quotidiennes, la lubrification hebdomadaire des points critiques et des inspections détaillées mensuelles, avec des interventions majeures effectuées tous les 6 à 12 mois selon les conditions d'exploitation et le volume de production.

Comment l'automatisation de la palettisation affecte-t-elle la qualité des produits et les taux de dommages ?

Les systèmes automatisés de palettisation réduisent généralement les taux de dommages aux produits par rapport aux opérations manuelles, grâce à des procédures de manipulation constantes et à un contrôle précis du positionnement. L'élimination de la variabilité humaine lors du levage et du positionnement réduit le risque de chutes de produits, d'emballages mal alignés et de configurations instables de la charge. De plus, les systèmes automatisés peuvent être programmés pour optimiser les motifs d'empilement afin d'assurer une stabilité maximale pendant le transport et le stockage, réduisant ainsi davantage les dommages tout au long de la chaîne d'approvisionnement.

Table des Matières

- Comprendre la technologie moderne de palettisation

- Réduction des coûts de main-d'œuvre grâce à l'automatisation

- Amélioration de la productivité grâce à l'automatisation

- Considérations relatives à la mise en œuvre et retour sur investissement

- Applications industrielles et histoires de succès

- Tendances futures et évolution technologique

-

FAQ

- Quelle est la période de rentabilisation typique d'un investissement dans l'automatisation de la palettisation ?

- Les systèmes automatisés de palettisation peuvent-ils gérer différents types et tailles de produits ?

- Quelles sont les exigences de maintenance associées aux équipements de palettisation automatisée ?

- Comment l'automatisation de la palettisation affecte-t-elle la qualité des produits et les taux de dommages ?