Az ipari gyártóüzemek egyre inkább az automatizált megoldások felé fordulnak a növekvő munkaerőköltségek és a termelékenységi kihívások kezelése érdekében. Ezek közül az innovációk közül kiemelkedik a palettázó berendezés, amely átalakító technológiának számít, és jelentősen befolyásolhatja a működési hatékonyságot. A modern vállalkozásokat egyre nagyobb nyomás nehezedik arra, hogy optimalizálják a sorvégi csomagolási folyamataikat, miközben folyamatos minőséget biztosítanak és csökkentik a működési költségeket. Az automatizált palettázó rendszerek integrálása stratégiai befektetésnek számít, amely egyszerre több működési problémát is hatékonyan kezel.

A modern palettázó technológia megértése

Alapvető összetevők és funkciók

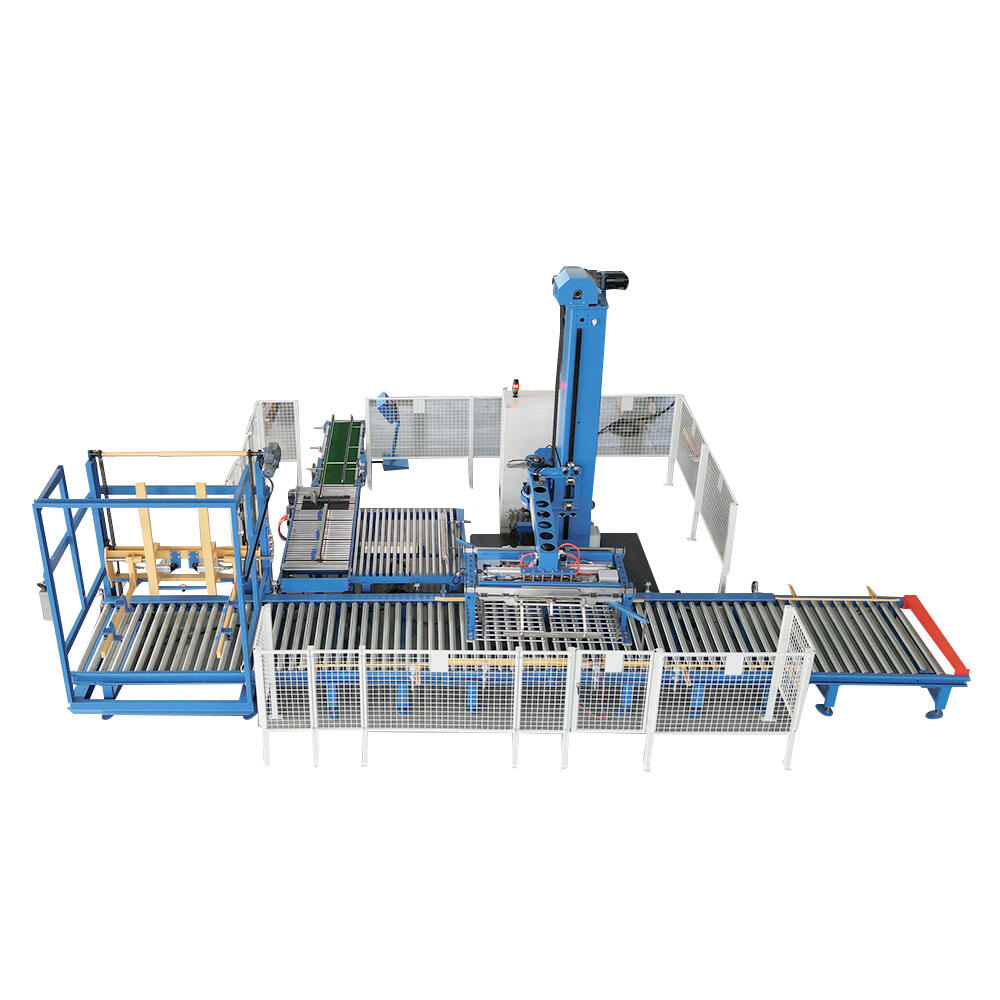

A modern palettázó rendszerek kifinomult robotikát, fejlett érzékelőket és intelligens vezérlőrendszereket alkalmaznak a termékek palettákra történő automatizált egymásra helyezéséhez és elrendezéséhez. Ezek a gépek precíziós mérnöki megoldásokat használnak különféle terméktípusok kezelésére, könnyű fogyasztási cikkektől a nehéz ipari alkatrészekig. A technológia a mechanikai pontosságot a szoftverintelligenciával kombinálva lehetővé teszi a létesítmények számára, hogy következetes palettaelrendezést érjenek el, miközben alkalmazkodnak a különböző termékspecifikációkhoz és csomagolási igényekhez.

A látórendszerek és az mesterséges intelligencia integrálása lehetővé teszi a modern palettázó berendezések számára, hogy felismerjék a termékváltozatokat, dinamikusan módosítsák a rakodási mintákat, és optimális terheléselosztást biztosítsanak. Ez a technológiai kifinomultság garantálja, hogy minden paletta megfeleljen a biztonsági előírásoknak, miközben maximalizálja a térhasznosítást és a szerkezeti integritást az egész ellátási lánc során.

Palettázási megoldások típusai

Az ipari létesítmények többféle palettázási konfiguráció közül választhatnak, ideértve a hagyományos mechanikus rendszereket, robotkarokat, valamint több technológiát kombináló hibrid megoldásokat. A hagyományos rendszerek akkor nyújtanak kiemelkedő teljesítményt, amikor nagy mennyiségű, azonos terméket kell kezelni, és a prioritást a stabil minták és a magas áteresztőképesség jelentik. Ezek a rendszerek általában rögzített mozgásutakat és előre meghatározott, adott termékméretekhez optimalizált rakodási sorrendeket alkalmaznak.

A robotos palettázó rendszerek nagyobb rugalmasságot kínálnak, ugyanazon telepítésen belül többféle terméktípust és összetett rakodási mintákat is kezelhetnek. Ezek a rendszerek képesek különböző termékek és paletta-konfigurációk között váltani jelentős átalakítás nélkül, így különösen alkalmasak olyan létesítmények számára, ahol változatos termékvonalakat vagy gyakori átállásokat kell kezelni.

Munkaadó költség csökkentése az automatizáció segítségével

Közvetlen munkaerőmegtakarítás

A bevezetése egy palettázó közvetlenül csökkenti a manuális munkaerő szükségletét a sor végén végzett műveletek során, több munkásállást megszüntetve miközben fenntartja vagy növeli a termelési sebességet. A hagyományos kézi palettizáláshoz több dolgozó szükséges váltásonként, akiknek az egész termelési ciklus során folyamatosan emelniük, helyezniük és rakodniuk kell a termékeket. Az automatizált rendszerek folyamatosan működhetnek szünetek, váltások vagy az emberi kimerültséggel járó teljesítménycsökkenés nélkül.

A manuális anyagmozgatás megszüntetése csökkenti a munkahelyi sérülések kockázatát is, különösen a túlterhelésből eredő izomzati sérüléseket és a hátproblémákat, amelyek gyakran jellemzőek a nehéz tárgyak emelésére. Ez a sérülési ráta csökkenése alacsonyabb munkavállalói kártérítési költségekhez, csökkent hiányzásokhoz és kisebb forgalomhoz vezet a fizikailag igénybevett állásokban.

Közvetett költségcsökkentési előnyök

A közvetlen munkaerő-költségek megtakarításán túl az automatizált palettázó rendszerek jelentős közvetett költségcsökkentéshez is hozzájárulnak a működési konzisztencia javulása és a felügyeleti igények csökkenése révén. Az automatizált rendszerek az egyszeri, megfelelő beállítást követően minimális felügyeletet igényelnek, így a felügyelő személyzet a magasabb értékű tevékenységekre koncentrálhat ahelyett, hogy ismétlődő kézi feladatokat figyelne meg.

Az automatizált műveletek konzisztenciája csökkenti a termékek sérülésének kockázatát a palettázás során, ezáltal csökkentve a hulladék- és újrafeldolgozási költségeket. A kézi palettázás gyakran eredményez inkonzisztens rakodási mintákat, sérült termékeket és instabil rakományt, amely szállítási és tárolási problémákat okozhat.

Termelékenység-növelés automatizáláson keresztül

Áteresztőképesség optimalizálása

A modern palettázó rendszerek folyamatosan felülmúlják a kézi műveleteket sebesség és megbízhatóság szempontjából, gyakran olyan teljesítményt érve el, amely jelentősen meghaladja a kézi kapacitást. Ezek a rendszerek állandó sebességgel működnek, az emberi operátorokkal jellemző teljesítménycsökkenés nélkül, így optimális ciklusidőt tartva fenn a hosszabb ideig tartó termelési folyamatok során.

Az automatizált rendszerek pontossága lehetővé teszi a szorosabb integrációt az előtte lévő termelőberendezésekkel, így folyamatos anyagáramlást biztosítva a gyártástól a csomagoláson keresztül egészen a palettázásig. Ez az integráció megszünteti a szűk keresztmetszeteket, és csökkenti a kézi műveletek és az automatizált termelővonalak között általában szükséges pufferkészletet.

Minőségi és konzisztencia-javítások

Az automatizált palettázó rendszerek olyan állandó paletta-konfigurációkat biztosítanak, amelyek megfelelnek az előre meghatározott specifikációknak a rakomány stabilitásával, a súlyelosztással és a méretpontossággal kapcsolatban. Ez az egységesség javítja a későbbi műveleteket, mint a raktározás, szállítás és az ügyfél általi átvétel folyamatait, mivel a paletták jellemzői ezzel előrejelezhetővé válnak.

A kézi változékonyság kiküszöbölése a rakodási mintákban javítja a raktárakban és szállítóeszközökben a helykihasználást is, mivel az egységes paletta-méretek hatékonyabb tárolási és rakodási konfigurációkat tesznek lehetővé. Ezek a javulások hozzájárulnak a csökkentett logisztikai költségekhez és az ügyfelek elégedettségének növekedéséhez megbízhatóbb szállítási ütemtervek révén.

Megvalósítási szempontok és megtérülés

Kezdeti beruházás és megtérülés elemzése

A palettázó automatizáláshoz szükséges tőkeberuházás jelentősen eltérhet a rendszer bonyolultságától, a teljesítményigényektől és az integrációs igényektől függően. A legtöbb létesítmény azonban 18–36 hónapos megtérülési időszakot tapasztal, figyelembe véve a közvetlen munkaerő-megtakarításokat, a sérülések csökkentett költségeit és a termelékenység javulását.

A pénzügyi elemzésnek nemcsak a berendezés költségeit, hanem a telepítést, a képzést és az integrációs kiadásokat is figyelembe kell vennie. Számos szállító finanszírozási lehetőségeket és lízingmegoldásokat kínál, amelyek javíthatják a cash flow-t, miközben a létesítmények azonnali üzemeltetési előnyöket érhetnek el az automatizált palettázó rendszerekből.

Integráció és üzemeltetési szempontok

A sikeres palettázó automatizálás megköveteli a meglévő létesítmény elrendezésének, a termékjellemzőknek és az utána következő kezelési igényeknek a gondos figyelembevételét. Az integrációs folyamat általában a anyagmozgató rendszerek módosítását, a vezérlőrendszer programozását és az operátorok képzését foglalja magában a optimális teljesítmény biztosítása érdekében.

A létesítményeknek a palettázó berendezések kiválasztásakor figyelembe kell venniük a karbantartási igényeket és a pótalkatrészek elérhetőségét is. A modern rendszerek diagnosztikai funkciókkal és távoli monitorozási lehetőségekkel rendelkeznek, amelyek lehetővé teszik a proaktív karbantartási ütemezést és csökkentik a tervezetlen leállásokat.

Ipari alkalmazások és sikertörténetek

Gyártóipari Alkalmazások

Az élelmiszer- és italmegmunkáló gyártók széles körben alkalmazzák a palettázó automatizálást különféle terméktípusok kezelésére, miközben szigorú higiéniai előírásokat tartanak be. Ezek az alkalmazások gyakran speciális, mosható környezethez és élelmiszeripari szabványnak megfelelő anyagokból készült berendezéseket igényelnek, amelyek megfelelnek az iparági előírásoknak.

A vegyipar és a gyógyszeripar palettizáló rendszereket használ veszélyes anyagok biztonságos kezelésére, miközben pontos dokumentáció- és nyomonkövethetőségi előírásokat tart fenn. Az automatizált rendszerek csökkentik az emberek veszélyes anyagokhoz való kitettségét, ugyanakkor biztosítják az egységes kezelési eljárásokat, amelyek megfelelnek a szabályozási követelményeknek.

Disztribúciós és logisztikai központok

A disztribúciós központok és logisztikai létesítmények palettizáló automatizálást alkalmaznak, hogy nagy volumenű műveleteket kezelhessenek változó termékegyüttesekkel és ügyfelenként eltérő igényekkel. Ezek az alkalmazások gyakran rugalmas, robotizált rendszereket használnak, amelyek több különböző cikkszámot is képesek kezelni, és kevertpalettákat állítanak össze a megrendelések specifikációi szerint.

A folyamatos működés képessége a csúcsidőszakok alatt jelentős előnyt jelent a kézbesítési kötelezettségek teljesítésében és az évszakhoz kötött kereslet-ingadozások kezelésében. Az automatizált rendszerek állandó teljesítményszintet biztosítanak a külső nyomások vagy a személyzeti kihívások ellenére.

Jövőbeli trendek és technológiai fejlődés

Mesterséges intelligencia integráció

A korszerű palettizáló technológiák mesterséges intelligenciát és gépi tanulási lehetőségeket alkalmaznak, amelyek lehetővé teszik a rendszerek számára, hogy optimalizálják a rakodási mintákat a termékjellemzők és az állványossági követelmények alapján. Ezek a fejlett rendszerek működési adatokból tanulva folyamatosan javítják a teljesítményt, és alkalmazkodnak a változó termékspecifikációkhoz.

Az IoT-szenzorokat és adatelemzést használó prediktív karbantartási lehetőségek segítenek megelőzni a tervezetlen leállásokat, miközben a karbantartási ütemterveket a tényleges berendezésállapot alapján optimalizálják, előre meghatározott időközök helyett. Ez a megközelítés csökkenti a karbantartási költségeket, miközben javítja az összeszerelt berendezések hatékonyságát.

Kollaboratív robotika és rugalmasság

A kollektív robotikus rendszerek fejlesztése biztonságosabb ember-robot kölcsönhatást tesz lehetővé a palettázási alkalmazásokban, lehetővé téve a működtetők számára, hogy szükség esetén együtt dolgozzanak az automatizált rendszerekkel. Ezek a rendszerek speciális biztonsági szenzorokkal és programozással rendelkeznek, amelyek automatikusan módosítják a működést, amikor emberek lépnek be a munkaterületre.

A moduláris palettázó rendszerek nagyobb rugalmasságot kínálnak azoknak a létesítményeknek, ahol változnak a termelési igények, lehetővé téve a konfiguráció újraépítését és bővítését teljes rendszerváltás nélkül. Ez a rugalmasság hosszú távon növeli az értéket, ahogy a vállalkozási igények és a termelési mennyiségek változnak.

GYIK

Mi a tipikus megtérülési idő a palettázási automatizálásba történő beruházásnál?

A legtöbb létesítmény 18 és 36 hónap közötti megtérülési időszakot tapasztal a palettázó automatizálási beruházások esetében. A tényleges időtartam az aktuális munkaerőköltségektől, a termelési volumentől és az automatizált rendszer bonyolultságától függ. A nagyobb volumenű műveletek jelentős kézi munkabérekkel általában gyorsabb megtérülést érnek el, míg a mérsékelt volumenű létesítményeknél hosszabb idő szükséges a teljes befektetési hozam eléréséhez.

Képesek-e az automatizált palettázó rendszerek különböző terméktípusok és -méretek kezelésére?

A modern robotizált palettázó rendszerek kiváló rugalmasságot kínálnak különböző terméktípusok, méretek és csomagolási formátumok ugyanazon telepítésen belüli kezelésében. Ezek a rendszerek a termékek közötti váltást mechanikus átalakítás helyett szoftveres programozási változtatásokkal tudják elvégezni. Azonban a kezelhető termékek körét a konkrét rendszerterv és a kezdeti telepítéskor kiválasztott fogótechnológia határozza meg.

Milyen karbantartási igények társulnak az automatizált palettázó berendezésekhez?

Az automatizált palettázó rendszerek rendszeres megelőző karbantartást igényelnek, beleértve a kenést, szenzorok kalibrálását és a kopóalkatrészek cseréjét. A legtöbb modern rendszer diagnosztikai funkcióval rendelkezik, amely figyeli az alkatrészek állapotát és előrejelezi a karbantartási szükségleteket. A tipikus karbantartási ütemtervek napi szemrevételezést, heti kenési pontokat és havi részletes ellenőrzéseket tartalmaznak, míg a nagyjavításokat 6 és 12 hónap közötti időközönként végzik, a működési körülményektől és a teljesítménytől függően.

Hogyan hat az automatizált palettázás a termékminőségre és a sérülési arányokra?

Az automatizált palettázó rendszerek általában csökkentik a terméksérülések arányát a kézi műveletekhez képest, mivel konzisztens kezelési eljárásokon és pontos pozícionálási szabályozáson alapulnak. A termékek emelésében és elhelyezésében megjelenő emberi változékonyság kiküszöbölése csökkenti az elejtett termékek, a torzán elhelyezett csomagolások és az instabil rakománykonfigurációk kockázatát. Ezen túlmenően az automatizált rendszerek programozhatók úgy, hogy a szállítás és tárolás során maximális stabilitást biztosító, optimalizált rakodási mintákat alkalmazzanak, ezzel tovább csökkentve a sérülések előfordulását az ellátási lánc során.

Tartalomjegyzék

- A modern palettázó technológia megértése

- Munkaadó költség csökkentése az automatizáció segítségével

- Termelékenység-növelés automatizáláson keresztül

- Megvalósítási szempontok és megtérülés

- Ipari alkalmazások és sikertörténetek

- Jövőbeli trendek és technológiai fejlődés

-

GYIK

- Mi a tipikus megtérülési idő a palettázási automatizálásba történő beruházásnál?

- Képesek-e az automatizált palettázó rendszerek különböző terméktípusok és -méretek kezelésére?

- Milyen karbantartási igények társulnak az automatizált palettázó berendezésekhez?

- Hogyan hat az automatizált palettázás a termékminőségre és a sérülési arányokra?