उद्योगों के अलग-अलग क्षेत्रों में बढ़ती श्रम लागत और उत्पादकता चुनौतियों से निपटने के लिए स्वचालित समाधानों की ओर बढ़ना हो रहा है। इन नवाचारों में, पैलेटाइज़िंग उपकरण एक परिवर्तनकारी तकनीक के रूप में उभर रहा है जो संचालन दक्षता पर काफी प्रभाव डाल सकता है। आधुनिक व्यवसायों पर अंतिम लाइन पैकेजिंग प्रक्रियाओं को अनुकूलित करने के लिए बढ़ता दबाव है, जबकि निरंतर गुणवत्ता बनाए रखते हुए संचालन व्यय को कम करते हैं। स्वचालित पैलेटाइज़िंग प्रणालियों का एकीकरण एक रणनीतिक निवेश का प्रतिनिधित्व करता है जो एक साथ कई संचालन समस्याओं का समाधान करता है।

आधुनिक पैलेटाइज़िंग तकनीक को समझना

मुख्य घटक और कार्यक्षमता

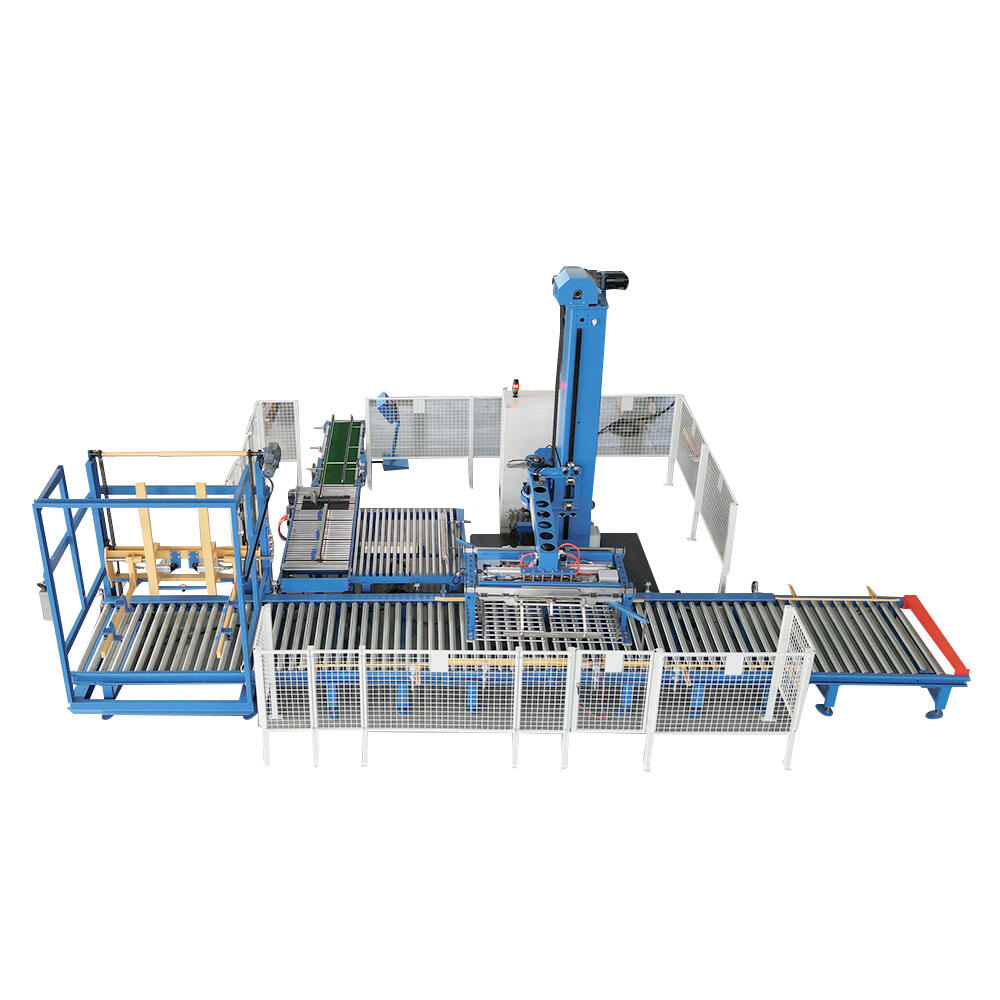

आधुनिक पैलेटाइज़ेशन प्रणालियों में उन्नत रोबोटिक्स, उन्नत सेंसर और बुद्धिमान नियंत्रण प्रणालियों को शामिल किया गया है जो उत्पादों को पैलेटों पर स्वचालित रूप से ढेर करने और व्यवस्थित करने के लिए उपयोग की जाती हैं। ये मशीनें सटीक इंजीनियरिंग का उपयोग करके हल्के उपभोक्ता वस्तुओं से लेकर भारी औद्योगिक घटकों तक विभिन्न प्रकार के उत्पादों को संभालती हैं। यह तकनीक यांत्रिक सटीकता को सॉफ्टवेयर बुद्धिमत्ता के साथ जोड़ती है, जिससे सुविधाओं को विभिन्न उत्पाद विनिर्देशों और पैकेजिंग आवश्यकताओं के अनुरूप ढलने के साथ-साथ स्थिर पैलेट विन्यास प्राप्त करने में सक्षम बनाती है।

दृष्टि प्रणालियों और कृत्रिम बुद्धिमत्ता के एकीकरण से आधुनिक पैलेटाइज़ेशन उपकरणों में उत्पाद भिन्नताओं को पहचानने, ढेर लगाने के पैटर्न को गतिशील रूप से समायोजित करने और आपूर्ति श्रृंखला भर में भार वितरण को अनुकूलित रखने की क्षमता आती है। इस तकनीकी परिष्कृतता के कारण प्रत्येक पैलेट सुरक्षा मानकों को पूरा करता है, जबकि स्थान के उपयोग और संरचनात्मक अखंडता को अधिकतम किया जाता है।

पैलेटाइज़ेशन समाधानों के प्रकार

औद्योगिक सुविधाएँ पारंपरिक यांत्रिक प्रणालियों, रोबोटिक हथियारों और संकर समाधानों सहित कई पैलेटीकरण विन्यासों में से चयन कर सकती हैं, जो कई प्रौद्योगिकियों को जोड़ते हैं। पारंपरिक प्रणालियाँ उच्च मात्रा वाले, एकल-उत्पाद अनुप्रयोगों में उत्कृष्ट प्रदर्शन करती हैं, जहाँ निरंतर पैटर्न और त्वरित थ्रूपुट प्राथमिकताएँ होती हैं। इन प्रणालियों में आमतौर पर निश्चित गति पथ और निर्धारित उत्पाद आयामों के लिए अनुकूलित पूर्वनिर्धारित स्टैकिंग अनुक्रम शामिल होते हैं।

रोबोटिक पैलेटीकरण प्रणालियाँ अधिक लचीलापन प्रदान करती हैं, जो एक ही स्थापना के भीतर कई उत्पाद प्रकारों और जटिल स्टैकिंग पैटर्न को समायोजित कर सकती हैं। इन प्रणालियों को व्यापक पुन: विन्यास के बिना विभिन्न उत्पादों और पैलेट विन्यासों के बीच स्विच किया जा सकता है, जो विविध उत्पाद लाइनों या बार-बार परिवर्तन को संभालने वाली सुविधाओं के लिए आदर्श बनाता है।

ऑटोमेशन के माध्यम से श्रम लागत का कमी

प्रत्यक्ष श्रम बचत

एक के कार्यान्वयन पैलेटाइजर अंतिम लाइन संचालन में मैनुअल श्रम की आवश्यकता को सीधे कम करता है, उत्पादन दर को बनाए रखते हुए या बढ़ाते हुए कई ऑपरेटर पदों को समाप्त कर देता है। पारंपरिक मैनुअल पैलेटीकरण के लिए उत्पादन चक्र के दौरान उत्पादों को उठाने, स्थान पर रखने और ढेर करने की भौतिक मांगों को संभालने के लिए प्रति शिफ्ट कई कार्यकर्ताओं की आवश्यकता होती है। स्वचालित प्रणाली बिना रुकावट, बिना शिफ्ट परिवर्तन या मानव थकान से जुड़े प्रदर्शन परिवर्तन के लगातार संचालित होती हैं।

मैनुअल हस्तचालन को समाप्त करने से कार्यस्थल पर चोटों का खतरा भी कम होता है, विशेष रूप से भारी उठाने के संचालन से जुड़ी दोहराव वाली तनाव चोटों और पीठ की समस्याओं में। चोट की दर में इस कमी का अर्थ है कम श्रमिक मुआवजा लागत, कम अनुपस्थिति और भौतिक रूप से मांग वाले पदों में कम कर्मचारी बदलाव।

अप्रत्यक्ष लागत लाभ

सीधे श्रम के उन्मूलन के अलावा, स्वचालित पैलेटाइज़िंग प्रणालियाँ सुधारित परिचालन निरंतरता और निरीक्षण आवश्यकताओं में कमी के माध्यम से महत्वपूर्ण अप्रत्यक्ष लागत बचत में योगदान देती हैं। एक बार उचित ढंग से कॉन्फ़िगर करने के बाद स्वचालित प्रणालियों को न्यूनतम निरीक्षण की आवश्यकता होती है, जिससे निरीक्षक कर्मचारी दोहराव वाले मैनुअल कार्यों की निगरानी के बजाय उच्च-मूल्य वाली गतिविधियों पर ध्यान केंद्रित कर सकते हैं।

स्वचालित संचालन की निरंतरता पैलेटाइज़िंग प्रक्रिया के दौरान उत्पाद क्षति को भी कम करती है, जिससे अपव्यय और पुनः कार्य लागत में कमी आती है। मैनुअल पैलेटाइज़िंग संचालन अक्सर असंगत ढेर लगाने के पैटर्न, क्षतिग्रस्त उत्पादों और अस्थिर लोड का कारण बनते हैं, जो परिवहन और भंडारण के दौरान समस्याएँ पैदा कर सकते हैं।

स्वचालन के माध्यम से उत्पादकता में वृद्धि

थ्रूपुट अनुकूलन

आधुनिक पैलेटाइज़ेशन प्रणालियाँ गति और विश्वसनीयता के मामले में निरंतर मैनुअल संचालन को पछाड़ती हैं, जो अक्सर मैनुअल क्षमता से काफी अधिक उपज दर प्राप्त कर लेती हैं। ये प्रणालियाँ मानव ऑपरेटरों से जुड़े प्रदर्शन में भिन्नता के बिना निरंतर गति से संचालित होती हैं और विस्तारित उत्पादन चक्र के दौरान इष्टतम साइकिल समय बनाए रखती हैं।

स्वचालित प्रणालियों की सटीकता ऊपरी उत्पादन उपकरणों के साथ तंग एकीकरण को भी सक्षम बनाती है, जिससे निर्माण से लेकर पैकेजिंग और पैलेटाइज़ेशन तक सामग्री के प्रवाह में एक सुचारुता आती है। इस एकीकरण से बॉटलनेक खत्म हो जाते हैं और मैनुअल संचालन और स्वचालित उत्पादन लाइनों के बीच आमतौर पर आवश्यक बफर इन्वेंट्री में कमी आती है।

गुणवत्ता और निरंतरता में सुधार

स्वचालित पैलेटीकरण प्रणालियाँ लोड स्थिरता, भार वितरण और आयामीय सटीकता के लिए पूर्वनिर्धारित विनिर्देशों को पूरा करने वाले सुसंगत पैलेट विन्यास प्रदान करती हैं। इस सुसंगतता से भंडारण, परिवहन और ग्राहक प्राप्ति प्रक्रियाओं जैसी अनुवर्ती प्रक्रियाओं में सुधार होता है क्योंकि पैलेट की विशेषताएँ पूर्वानुमेय होती हैं।

ढेर लगाने के पैटर्न में मानवीय भिन्नता के उन्मूलन से भंडारगृहों और परिवहन वाहनों में स्थान के उपयोग में भी सुधार होता है, क्योंकि सुसंगत पैलेट आयाम अधिक कुशल भंडारण और लोडिंग विन्यास की अनुमति देते हैं। इन सुधारों से लॉजिस्टिक्स लागत में कमी आती है और अधिक विश्वसनीय डिलीवरी शेड्यूल के माध्यम से ग्राहक संतुष्टि में सुधार होता है।

कार्यान्वयन पर विचार और निवेश पर प्रतिफल

प्रारंभिक निवेश और वापसी विश्लेषण

पैलेटाइजिंग स्वचालन के लिए आवश्यक पूंजी निवेश प्रणाली की जटिलता, उत्पादन क्षमता की आवश्यकताओं और एकीकरण की आवश्यकताओं के आधार पर काफी भिन्न होता है। हालांकि, अधिकांश सुविधाओं में सीधी श्रम बचत, चोट की लागत में कमी और उत्पादकता में सुधार को ध्यान में रखते हुए 18 से 36 महीने की अवधि में लागत वसूली का अनुभव होता है।

वित्तीय विश्लेषण में उपकरण लागत के साथ-साथ स्थापना, प्रशिक्षण और एकीकरण खर्च को भी ध्यान में रखना चाहिए। कई आपूर्तिकर्ता वित्तपोषण विकल्प और लीज़ व्यवस्थाएं प्रदान करते हैं जो नकद प्रवाह में सुधार करते हुए सुविधाओं को स्वचालित पैलेटाइजिंग प्रणालियों से तुरंत संचालन लाभ प्राप्त करने में सक्षम बनाती हैं।

एकीकरण और संचालन पर विचार

सफल पैलेटाइज़िंग स्वचालन के लिए मौजूदा सुविधा लेआउट, उत्पाद विशेषताओं और डाउनस्ट्रीम हैंडलिंग आवश्यकताओं पर सावधानीपूर्वक विचार करना आवश्यक होता है। एकीकरण प्रक्रिया में आमतौर पर सामग्री हैंडलिंग प्रणालियों में संशोधन, नियंत्रण प्रणाली प्रोग्रामिंग और ऑपरेटर प्रशिक्षण शामिल होता है ताकि इष्टतम प्रदर्शन सुनिश्चित किया जा सके।

सुविधाओं को पैलेटाइज़िंग उपकरण चुनते समय रखरखाव आवश्यकताओं और स्पेयर पार्ट्स की उपलब्धता पर भी विचार करना चाहिए। आधुनिक प्रणालियों में नैदानिक क्षमताएं और दूरस्थ निगरानी विकल्प शामिल होते हैं जो उन्हें पूर्वकालिक रखरखाव अनुसूची बनाने और अनियोजित डाउनटाइम को कम करने में सक्षम बनाते हैं।

उद्योग अनुप्रयोग और सफलता की कहानियाँ

विनिर्माण क्षेत्र के अनुप्रयोग

खाद्य एवं पेय निर्माता विविध उत्पाद प्रकारों को संभालने के साथ-साथ कठोर स्वच्छता मानकों को बनाए रखने के लिए पैलेटाइज़िंग स्वचालन को व्यापक रूप से अपना चुके हैं। ऐसे अनुप्रयोगों में अक्सर विशेष उपकरणों की आवश्यकता होती है जो वॉशडाउन वातावरण के लिए डिज़ाइन किए गए हों तथा भोजन-ग्रेड सामग्री के लिए उद्देश्यपूर्ण हों जो उद्योग विनियमों के अनुरूप हों।

रासायनिक और फार्मास्यूटिकल उद्योग मानकीकृत दस्तावेज़ीकरण और प्रशिक्षण की आवश्यकताओं को बनाए रखते हुए खतरनाक सामग्री को सुरक्षित ढंग से संभालने के लिए पैलेटाइज़िंग प्रणालियों का उपयोग करते हैं। स्वचालित प्रणालियाँ खतरनाक पदार्थों के प्रति मानव जोखिम को कम करती हैं और विनियामक अनुपालन मानकों को पूरा करने वाली सुसंगत संभाल प्रक्रियाओं को सुनिश्चित करती हैं।

वितरण एवं लॉजिस्टिक्स केंद्र

वितरण केंद्र और लॉजिस्टिक्स सुविधाएँ विभिन्न उत्पाद मिश्रणों और ग्राहक-विशिष्ट आवश्यकताओं के साथ उच्च-मात्रा वाले संचालन को प्रबंधित करने के लिए पैलेटाइज़िंग स्वचालन को लागू करती हैं। इन अनुप्रयोगों में अक्सर लचीली रोबोटिक प्रणालियाँ होती हैं जो कई एसकेयू (SKUs) को संभालने और आदेश विनिर्देशों के अनुसार मिश्रित पैलेट बनाने में सक्षम होती हैं।

पीक शिपिंग अवधि के दौरान लगातार काम करने की क्षमता डिलीवरी प्रतिबद्धताओं को पूरा करने और मौसमी मांग उतार-चढ़ाव का प्रबंधन करने में महत्वपूर्ण लाभ प्रदान करती है। स्वचालित प्रणालियाँ बाहरी दबाव या कर्मचारी चुनौतियों की परवाह किए बिना स्थिर प्रदर्शन स्तर बनाए रखती हैं।

भविष्य के प्रवृत्ति और प्रौद्योगिकी का विकास

कृत्रिम बुद्धिमत्ता एकीकरण

उभरती हुई पैलेटाइज़ेशन तकनीकों में कृत्रिम बुद्धिमत्ता और मशीन लर्निंग की क्षमताएँ शामिल हैं, जो सिस्टम को उत्पाद विशेषताओं और स्थिरता आवश्यकताओं के आधार पर ढेर लगाने के पैटर्न को अनुकूलित करने में सक्षम बनाती हैं। ये उन्नत सिस्टम संचालन डेटा से सीखकर लगातार प्रदर्शन में सुधार करते हैं और बदलती उत्पाद विशिष्टताओं के अनुकूल होते हैं।

आईओटी सेंसर और डेटा विश्लेषण का उपयोग करके भविष्यवाणी रखरखाव क्षमताएँ अनियोजित डाउनटाइम को रोकने में मदद करती हैं और वास्तविक उपकरण स्थिति के आधार पर निर्धारित अंतराल के बजाय रखरखाव शेड्यूल को अनुकूलित करती हैं। इस दृष्टिकोण से रखरखाव लागत में कमी आती है और समग्र उपकरण प्रभावशीलता में सुधार होता है।

सहयोगी रोबोटिक्स और लचीलापन

सहयोगी रोबोटिक प्रणालियों का विकास पैलेटाइज़ेशन अनुप्रयोगों में सुरक्षित मानव-रोबोट अंतःक्रिया को सक्षम करता है, जिससे आवश्यकता पड़ने पर ऑपरेटर स्वचालित प्रणालियों के साथ काम कर सकते हैं। इन प्रणालियों में उन्नत सुरक्षा सेंसर और प्रोग्रामिंग होती है जो स्वचालित रूप से संचालन को समायोजित कर देती है जब मानव कार्य क्षेत्र में प्रवेश करते हैं।

मॉड्यूलर पैलेटाइज़ेशन प्रणालियाँ बदलती उत्पादन आवश्यकताओं वाली सुविधाओं के लिए बढ़ी हुई लचीलापन प्रदान करती हैं, जिससे पूरी प्रणाली को बदले बिना पुनः कॉन्फ़िगर करने और विस्तार करने की सुविधा मिलती है। व्यवसाय की आवश्यकताओं और उत्पादन मात्रा में बदलाव के साथ इस अनुकूलन क्षमता से दीर्घकालिक मूल्य मिलता है।

सामान्य प्रश्न

पैलेटाइज़ेशन स्वचालन में निवेश की सामान्य वापसी अवधि क्या होती है?

अधिकांश सुविधाओं में पैलेटीकरण स्वचालन निवेश के लिए 18 से 36 महीनों के बीच रिटर्न की अवधि होती है। वास्तविक समय सीमा वर्तमान श्रम लागत, उत्पादन मात्रा और स्वचालित प्रणाली की जटिलता पर निर्भर करती है। उच्च मात्रा वाले ऑपरेशन, जिनमें महत्वपूर्ण मैनुअल श्रम लागत होती है, आमतौर पर तेजी से रिटर्न प्राप्त करते हैं, जबकि मध्यम मात्रा वाली सुविधाओं को निवेश पर पूर्ण रिटर्न देखने में लंबी अवधि लग सकती है।

क्या स्वचालित पैलेटीकरण प्रणाली विभिन्न उत्पाद प्रकारों और आकारों को संभाल सकती है?

आधुनिक रोबोटिक पैलेटीकरण प्रणालियाँ एक ही स्थापना के भीतर विभिन्न उत्पाद प्रकारों, आकारों और पैकेजिंग प्रारूपों को संभालने में उत्कृष्ट लचीलापन प्रदान करती हैं। इन प्रणालियों में मैकेनिकल पुन: व्यवस्था के बजाय सॉफ्टवेयर प्रोग्रामिंग परिवर्तन के माध्यम से विभिन्न उत्पादों के बीच स्विच किया जा सकता है। हालाँकि, संभाले जा सकने वाले उत्पादों की श्रृंखला प्रारंभिक स्थापना के दौरान चयनित विशिष्ट प्रणाली डिज़ाइन और ग्रिपर तकनीक पर निर्भर करती है।

स्वचालित पैलेटीकरण उपकरणों के साथ कौन-सी रखरखाव आवश्यकताएँ जुड़ी होती हैं?

स्वचालित पैलेटीकरण प्रणालियों को चिकनाई, सेंसर कैलिब्रेशन और घिसावट वाले घटकों के प्रतिस्थापन सहित नियमित रोकथाम रखरखाव की आवश्यकता होती है। अधिकांश आधुनिक प्रणालियों में नैदानिक क्षमताएँ होती हैं जो घटकों की स्थिति की निगरानी करती हैं और रखरखाव की आवश्यकताओं की भविष्यवाणी करती हैं। आम रखरखाव अनुसूचियों में दैनिक दृश्य निरीक्षण, साप्ताहिक चिकनाई बिंदु और मासिक विस्तृत निरीक्षण शामिल होते हैं, जबकि प्रमुख सेवा अंतराल प्रत्येक 6 से 12 महीने में होते हैं, जो संचालन की स्थिति और उत्पादन क्षमता पर निर्भर करते हैं।

पैलेटीकरण स्वचालन का उत्पाद गुणवत्ता और क्षति दरों पर क्या प्रभाव पड़ता है?

स्वचालित पैलेटाइज़ेशन प्रणालियाँ आमतौर पर सुसंगत हैंडलिंग प्रक्रियाओं और सटीक स्थिति नियंत्रण के माध्यम से मैनुअल ऑपरेशन की तुलना में उत्पाद क्षति दर को कम कर देती हैं। उत्पादों को उठाने और स्थानांतरण में मानव परिवर्तनशीलता के अभाव से गिरे हुए उत्पादों, गलत ढंग से संरेखित पैकेज और अस्थिर लोड विन्यास के जोखिम को कम कर देता है। इसके अतिरिक्त, परिवहन और भंडारण के दौरान अधिकतम स्थिरता के लिए स्वचालित प्रणालियों को ढेर लगाने के पैटर्न को अनुकूलित करने के लिए प्रोग्राम किया जा सकता है, जिससे आपूर्ति श्रृंखला में क्षति को और अधिक कम किया जा सकता है।

विषय सूची

- आधुनिक पैलेटाइज़िंग तकनीक को समझना

- ऑटोमेशन के माध्यम से श्रम लागत का कमी

- स्वचालन के माध्यम से उत्पादकता में वृद्धि

- कार्यान्वयन पर विचार और निवेश पर प्रतिफल

- उद्योग अनुप्रयोग और सफलता की कहानियाँ

- भविष्य के प्रवृत्ति और प्रौद्योगिकी का विकास

-

सामान्य प्रश्न

- पैलेटाइज़ेशन स्वचालन में निवेश की सामान्य वापसी अवधि क्या होती है?

- क्या स्वचालित पैलेटीकरण प्रणाली विभिन्न उत्पाद प्रकारों और आकारों को संभाल सकती है?

- स्वचालित पैलेटीकरण उपकरणों के साथ कौन-सी रखरखाव आवश्यकताएँ जुड़ी होती हैं?

- पैलेटीकरण स्वचालन का उत्पाद गुणवत्ता और क्षति दरों पर क्या प्रभाव पड़ता है?