Productiefaciliteiten in uiteenlopende industrieën grijpen steeds vaker terug op geautomatiseerde oplossingen om hogere arbeidskosten en productiviteitsuitdagingen aan te pakken. Binnen deze innovaties onderscheidt palletiseringsapparatuur zich als een transformatieve technologie die aanzienlijk kan bijdragen aan operationele efficiëntie. Moderne bedrijven staan onder toenemende druk om hun verpakkingsprocessen aan het einde van de lijn te optimaliseren, terwijl ze tegelijkertijd een constante kwaliteit handhaven en operationele kosten verlagen. De integratie van geautomatiseerde palletiseersystemen vormt een strategische investering die meerdere operationele knelpunten tegelijkertijd aanpakt.

Inzicht in Moderne Palletiseertechnologie

Kernonderdelen en Functionaliteit

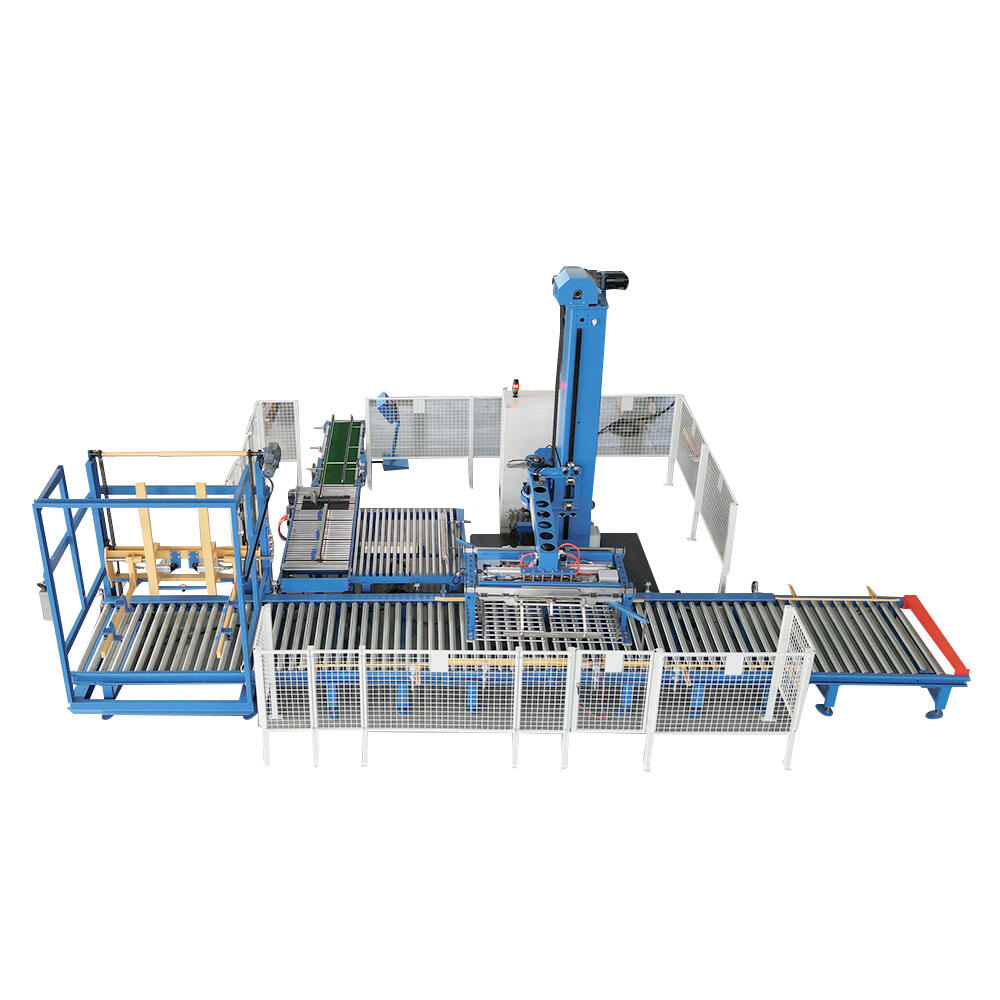

Tegenwoordige palletiseersystemen maken gebruik van geavanceerde robotica, geavanceerde sensoren en intelligente besturingssystemen om het stapelen en rangschikken van producten op pallets te automatiseren. Deze machines gebruiken precisietechniek om verschillende producttypen te verwerken, van lichte consumentengoederen tot zware industriële componenten. De technologie combineert mechanische precisie met software-intelligentie, waardoor bedrijven consistente palletconfiguraties kunnen realiseren terwijl ze tegelijkertijd kunnen aanpassen aan verschillende productspecificaties en verpakkingsvereisten.

De integratie van visiesystemen en kunstmatige intelligentie stelt moderne palletiseerapparatuur in staat om productvariaties te herkennen, stapelpatronen dynamisch aan te passen en een optimale ladingsverdeling te behouden. Deze technologische verfijning zorgt ervoor dat elke pallet voldoet aan veiligheidsnormen, terwijl de ruimtebenutting en structurele integriteit in de gehele supply chain worden gemaximaliseerd.

Soorten Palletiseeroplossingen

Industriële installaties kunnen kiezen uit verschillende palletiseerconfiguraties, waaronder conventionele mechanische systemen, robotarmen en hybride oplossingen die meerdere technologieën combineren. Conventionele systemen onderscheiden zich in toepassingen met hoge volumes en één producttype, waarbij consistente patronen en een hoog doorvoervermogen prioriteit hebben. Deze systemen beschikken doorgaans over vaste bewegingsbanen en vooraf bepaalde stapelvolgordes die zijn geoptimaliseerd voor specifieke productafmetingen.

Robotsystemen voor het palletiseren bieden meer flexibiliteit en kunnen meerdere producttypen en complexe stapelpatronen binnen dezelfde installatie verwerken. Deze systemen kunnen schakelen tussen verschillende producten en palletconfiguraties zonder uitgebreide herconfiguratie, waardoor ze ideaal zijn voor installaties die diverse productlijnen of frequente wisselingen verwerken.

Reductie van arbeidskosten door automatisering

Besparing op directe arbeidskosten

De implementatie van een palletiseermachine vermindert direct de behoefte aan handarbeid bij eindfase-operaties, waarbij meerdere operatorposities worden geëlimineerd terwijl het doorvoerniveau gehandhaafd of verhoogd blijft. Bij traditionele manuele palletisering zijn meerdere werknemers per ploeg nodig om de fysieke belasting van het tillen, positioneren en stapelen van producten consistent te kunnen uitvoeren gedurende de gehele productiecyclus. Geautomatiseerde systemen werken continu zonder pauzes, wisselende ploegen of prestatieschommelingen die gerelateerd zijn aan menselijke vermoeidheid.

De eliminatie van handmatig hanteren vermindert ook het risico op arbeidsongevallen, met name repeterende belastingsschade en rugklachten die vaak voorkomen bij zwaar tillen. Deze reductie in het aantal verwondingen leidt tot lagere kosten voor arbeidsongeschiktheidsverzekering, minder verzuim en een lagere personeelsverloop in fysiek veeleisende functies.

Indirecte kostenbesparingen

Naast het wegvallen van directe arbeidskosten dragen geautomatiseerde palettiseersystemen bij aan aanzienlijke indirecte kostenbesparingen door verbeterde operationele consistentie en verminderde behoefte aan toezicht. Geautomatiseerde systemen vereisen een minimale begeleiding zodra ze eenmaal correct zijn geconfigureerd, waardoor toezichthouders zich kunnen richten op activiteiten met meer toegevoegde waarde in plaats van het monitoren van repetitieve handmatige taken.

De consistentie van geautomatiseerde processen vermindert ook productbeschadiging tijdens het palettiseren, wat verspilling en herwerkingskosten beperkt. Handmatige palettiseeroperaties leiden vaak tot inconsistente stapelpatronen, beschadigde producten en instabiele ladingen, die problemen kunnen veroorzaken tijdens transport en opslag.

Productiviteitsverbetering door Automatisering

Doorvoeroptimalisatie

Moderne palletiseersystemen presteren consistent beter dan handmatige operaties wat betreft snelheid en betrouwbaarheid, en halen vaak doorvoersnelheden die beduidend hoger liggen dan handmatige capaciteiten. Deze systemen werken met constante snelheden zonder de prestatieschommelingen die gepaard gaan met menselijke operators, en behouden optimale cyclustijden gedurende langdurige productieloop.

De precisie van geautomatiseerde systemen maakt ook een nauwere integratie mogelijk met bovenstroomse productieapparatuur, waardoor een naadloze materiaalstroom ontstaat vanaf fabricage tot verpakking en palletisering. Deze integratie elimineert knelpunten en vermindert de bufferinventaris die doorgaans nodig is tussen handmatige operaties en geautomatiseerde productielijnen.

Kwaliteits- en consistentieverbeteringen

Geautomatiseerde palettiseersystemen leveren consistente palletconfiguraties die voldoen aan vooraf bepaalde specificaties voor laadstabiliteit, gewichtsverdeling en dimensionele nauwkeurigheid. Deze consistentie verbetert downstream processen zoals magazijnlogistiek, transport en ontvangstprocessen bij klanten doordat palletkenmerken voorspelbaar zijn.

De eliminatie van menselijke variabiliteit in stapelpatronen verbetert ook het ruimtegebruik in magazijnen en transportvoertuigen, omdat consistente palletafmetingen efficiëntere opslag- en laadconfiguraties mogelijk maken. Deze verbeteringen dragen bij aan lagere logistieke kosten en hogere klanttevredenheid door betrouwbaardere leveringschema's.

Implementatieoverwegingen en rendement op investering

Initiële investering en terugverdientijdanalyse

De kapitaalinvestering die nodig is voor geautomatiseerde palletisering varieert sterk op basis van de systeemcomplexiteit, doorvoervereisten en integratiebehoeften. De meeste bedrijven ervaren echter een terugverdientijd tussen de 18 en 36 maanden wanneer rekening wordt gehouden met directe arbeidsbesparingen, lagere kosten door verwondingen en verbeteringen in productiviteit.

De financiële analyse moet niet alleen de kosten van de apparatuur, maar ook de kosten voor installatie, opleiding en integratie meewegen. Veel leveranciers bieden financieringsmogelijkheden en leaseovereenkomsten aan die de kasstroom kunnen verbeteren, terwijl bedrijven onmiddellijk operationele voordelen kunnen behalen van geautomatiseerde palletiseersystemen.

Integratie en operationele overwegingen

Voor een succesvolle palletiseerautomatisering is zorgvuldige aandacht nodig voor de bestaande lay-out van de installatie, producteigenschappen en de vereisten voor verwerking stroomafwaarts. Het integratieproces omvat meestal aanpassingen aan transportsystemen, programmering van de besturingssystemen en opleiding van bedieners om optimale prestaties te garanderen.

Installaties moeten ook rekening houden met onderhoudsvereisten en de beschikbaarheid van reserveonderdelen bij de keuze van palletiseerapparatuur. Moderne systemen zijn uitgerust met diagnosemogelijkheden en opties voor afstandsmonitoring die proactieve planning van onderhoud mogelijk maken en ongeplande stilstand minimaliseren.

Toepassingen in de industrie en succesverhalen

Toepassingen in de productiesector

Voedings- en drankproducenten hebben palletiseerautomatisering op grote schaal ingevoerd om diverse producttypen te kunnen verwerken terwijl strenge hygiënenormen worden gehandhaafd. Deze toepassingen vereisen vaak gespecialiseerde apparatuur die geschikt is voor afspoelomgevingen en voldoet aan voedselveilige materialen conform de sectorregelgeving.

De chemische en farmaceutische industrie gebruikt palletiseersystemen om gevaarlijke materialen veilig te hanteren en tegelijkertijd nauwkeurige documentatie en traceerbaarheidseisen te waarborgen. Geautomatiseerde systemen verlagen de blootstelling van personen aan gevaarlijke stoffen en zorgen voor consistente behandelingsprocedures die voldoen aan regelgevende normen.

Distributie- en logistieke centra

Distributiecentra en logistieke installaties passen geautomatiseerde palletisering toe om grote hoeveelheden goederen met wisselende productmixen en klantspecifieke eisen te beheren. Deze toepassingen maken vaak gebruik van flexibele robotsystemen die meerdere SKUs kunnen hanteren en gemengde pallets kunnen samenstellen op basis van bestellingsspecificaties.

De mogelijkheid om continu te opereren tijdens piekperiodes in de verzending biedt aanzienlijke voordelen bij het nakomen van leverafspraken en het beheren van seizoensgebonden vraagschommelingen. Geautomatiseerde systemen behouden een constant prestatieniveau, ongeacht externe druk of personele uitdagingen.

Toekomstige trends en technologische evolutie

Integratie van kunstmatige intelligentie

Emergerende palletiseertechnologieën maken gebruik van kunstmatige intelligentie en machine learning-mogelijkheden waarmee systemen stapelpatronen kunnen optimaliseren op basis van productkenmerken en stabiliteitsvereisten. Deze geavanceerde systemen leren van operationele gegevens om continu prestaties te verbeteren en zich aan te passen aan veranderende productspecificaties.

Voorspellende onderhoudsmogelijkheden, gebaseerd op IoT-sensoren en data-analyse, helpen ongeplande stilstand te voorkomen en optimaliseren onderhoudsroosters op basis van de werkelijke toestand van apparatuur in plaats van vooraf bepaalde intervallen. Deze aanpak verlaagt de onderhoudskosten en verbetert tegelijkertijd de algehele equipmenteffectiviteit.

Collaboratieve Robotica en Flexibiliteit

De ontwikkeling van collaboratieve robotsystemen maakt een veiligere mens-machineinteractie mogelijk in palletiseertoepassingen, waardoor operators indien nodig naast geautomatiseerde systemen kunnen werken. Deze systemen zijn uitgerust met geavanceerde veiligheidssensoren en programmering die de bediening automatisch aanpassen wanneer mensen het werkgebied betreden.

Modulaire palletiseersystemen bieden grotere flexibiliteit voor installaties met veranderende productie-eisen, waardoor configuratieaanpassingen en uitbreidingen mogelijk zijn zonder dat het volledige systeem vervangen moet worden. Deze aanpasbaarheid zorgt voor langetermijnwaarde naarmate de bedrijfsbehoeften evolueren en de productievolume wijzigen.

FAQ

Wat is de gebruikelijke terugverdientijd voor investeringen in palletisatie-automatisering?

De meeste bedrijven ervaren een terugverdientijd tussen 18 en 36 maanden voor investeringen in automatisering van palletisering. De daadwerkelijke termijn hangt af van de huidige arbeidskosten, productievolume en de complexiteit van het geautomatiseerde systeem. Bedrijven met een hoog volume en hoge kosten voor handmatige arbeid behalen over het algemeen een snellere terugverdientijd, terwijl bedrijven met matig volume langer nodig kunnen hebben om het volledige rendement op de investering te realiseren.

Kunnen geautomatiseerde palletiseersystemen verschillende producttypes en -afmetingen verwerken?

Moderne robotgebaseerde palletiseersystemen bieden uitstekende flexibiliteit bij het verwerken van diverse producttypes, afmetingen en verpakkingsformaten binnen dezelfde installatie. Deze systemen kunnen door middel van softwareprogrammering van product wisselen, in plaats van mechanische herconfiguratie. De reeks producten die kan worden verwerkt, is echter afhankelijk van het specifieke systeemontwerp en de grijpertechnologie die tijdens de initiële installatie is gekozen.

Welke onderhoudseisen gelden voor geautomatiseerde palettiseerinrichtingen?

Geautomatiseerde palettiseersystemen vereisen regelmatig preventief onderhoud, inclusief smering, sensorcalibratie en vervanging van slijtagedelen. De meeste moderne systemen beschikken over diagnosemogelijkheden die de toestand van componenten monitoren en onderhoudsbehoeften voorspellen. Typische onderhoudsschema's omvatten dagelijkse visuele inspecties, wekelijks smeren van smeringpunten en maandelijkse gedetailleerde inspecties, met grote service-intervallen om de 6 tot 12 maanden, afhankelijk van bedrijfsomstandigheden en doorvoer.

Hoe beïnvloedt geautomatiseerde palettisering de productkwaliteit en het aantastingpercentage?

Geautomatiseerde palettiseersystemen verminderen doorgaans de schaderatio van producten in vergelijking met handmatige operaties, dankzij consistente hanteringsprocedures en nauwkeurige positioneringscontrole. Door de eliminatie van menselijke variabiliteit bij het optillen en plaatsen, wordt het risico op vallende producten, verkeerd uitgelijnde verpakkingen en instabiele ladingconfiguraties verlaagd. Daarnaast kunnen geautomatiseerde systemen worden geprogrammeerd om stapelpatronen te optimaliseren voor maximale stabiliteit tijdens transport en opslag, waardoor schade in de gehele supply chain verder wordt beperkt.

Inhoudsopgave

- Inzicht in Moderne Palletiseertechnologie

- Reductie van arbeidskosten door automatisering

- Productiviteitsverbetering door Automatisering

- Implementatieoverwegingen en rendement op investering

- Toepassingen in de industrie en succesverhalen

- Toekomstige trends en technologische evolutie

-

FAQ

- Wat is de gebruikelijke terugverdientijd voor investeringen in palletisatie-automatisering?

- Kunnen geautomatiseerde palletiseersystemen verschillende producttypes en -afmetingen verwerken?

- Welke onderhoudseisen gelden voor geautomatiseerde palettiseerinrichtingen?

- Hoe beïnvloedt geautomatiseerde palettisering de productkwaliteit en het aantastingpercentage?