Предприятия различных отраслей промышленности всё чаще прибегают к автоматизированным решениям для решения проблем роста затрат на рабочую силу и повышения производительности. Среди этих инноваций оборудование для паллетирования выделяется как трансформационная технология, способная значительно повысить операционную эффективность. Современные компании испытывают всё большее давление в вопросах оптимизации процессов упаковки на конечных этапах при одновременном поддержании стабильного качества и снижении эксплуатационных расходов. Внедрение автоматизированных систем паллетирования представляет собой стратегическую инвестицию, которая одновременно решает множество операционных проблем.

Понимание современных технологий паллетизации

Основные компоненты и функциональность

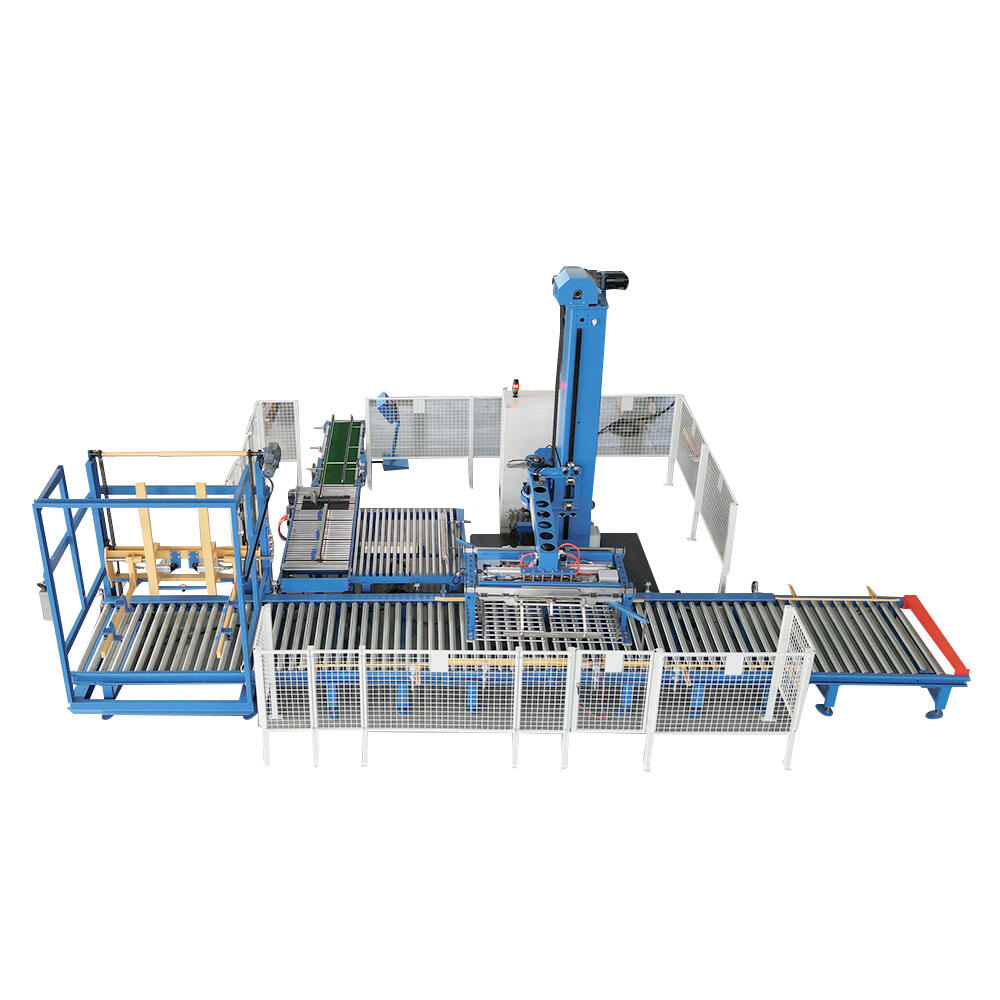

Современные системы паллетизации включают сложную робототехнику, передовые датчики и интеллектуальные системы управления для автоматизации укладки и размещения продукции на паллеты. Эти машины используют точную инженерную конструкцию для обработки различных типов продукции — от лёгких потребительских товаров до тяжёлых промышленных компонентов. Технология сочетает механическую точность с программным интеллектом, позволяя предприятиям достигать стабильной конфигурации паллет, одновременно адаптируясь к различным характеристикам продукции и требованиям упаковки.

Интеграция систем технического зрения и искусственного интеллекта позволяет современному паллетизирующему оборудованию распознавать вариации продукции, динамически корректировать схемы укладки и поддерживать оптимальное распределение груза. Такая технологическая сложность обеспечивает соответствие каждой паллеты стандартам безопасности, а также максимальное использование пространства и сохранение структурной целостности на всём протяжении цепочки поставок.

Типы решений для паллетизации

Промышленные объекты могут выбирать из нескольких конфигураций паллетизации, включая традиционные механические системы, роботизированные манипуляторы и гибридные решения, сочетающие несколько технологий. Традиционные системы отлично подходят для приложений с высоким объемом производства и одним типом продукции, где приоритет имеют постоянные схемы укладки и высокая производительность. Эти системы обычно оснащены фиксированными траекториями движения и заранее определёнными последовательностями укладки, оптимизированными под конкретные размеры изделий.

Роботизированные системы паллетизации обеспечивают большую гибкость, позволяя обрабатывать различные типы продукции и сложные схемы укладки в рамках одной установки. Такие системы могут переключаться между различными видами продукции и конфигурациями паллет без значительной перенастройки, что делает их идеальными для предприятий, работающих с разнообразными ассортиментными линейками или часто осуществляющих переходы на выпуск другой продукции.

Снижение трудовых затрат через автоматизацию

Экономия за счёт прямых трудовых затрат

Внедрение палетный аппарат непосредственно снижает потребность в ручном труде на заключительных операциях, устраняя несколько рабочих мест операторов при сохранении или увеличении скорости обработки. Традиционная ручная паллетизация требует нескольких работников за смену для выполнения физически трудоемких задач по подъему, позиционированию и укладке продукции на протяжении всего производственного цикла. Автоматизированные системы работают непрерывно без перерывов, смены персонала или колебаний производительности, связанных с усталостью человека.

Устранение ручного труда также снижает риск производственных травм, особенно травм от повторяющихся нагрузок и проблем со спиной, которые обычно связаны с подъемом тяжестей. Снижение уровня травматизма приводит к уменьшению расходов на компенсацию работникам, сокращению числа случаев отсутствия на работе и текучести кадров на физически напряженных должностях.

Косвенные выгоды в виде снижения затрат

Помимо исключения прямых трудовых затрат, автоматизированные системы паллетизации способствуют значительной экономии косвенных расходов за счёт повышения стабильности операций и снижения потребности в надзоре. Автоматизированные системы требуют минимального контроля после правильной настройки, что позволяет руководящему персоналу сосредоточиться на более приоритетных задачах вместо наблюдения за повторяющимися ручными операциями.

Стабильность автоматизированных операций также снижает повреждение продукции в процессе паллетизации, минимизируя потери и расходы на переделку. Ручная паллетизация часто приводит к неоднородным схемам укладки, повреждению товаров и неустойчивым грузам, которые могут вызвать проблемы при транспортировке и хранении.

Повышение производительности за счет автоматизации

Оптимизация производительности

Современные системы паллетирования стабильно превосходят ручные операции по скорости и надежности, часто достигая показателей производительности, которые значительно превышают возможности ручного труда. Эти системы работают с постоянной скоростью без колебаний производительности, характерных для операторов-людей, сохраняя оптимальное время цикла в течение длительных производственных циклов.

Точность автоматизированных систем также позволяет обеспечить более тесную интеграцию с производственным оборудованием на предыдущих этапах, создавая непрерывный поток материалов от производства до упаковки и паллетирования. Такая интеграция устраняет узкие места и сокращает запасы буферной продукции, обычно необходимые между ручными операциями и автоматизированными производственными линиями.

Улучшения качества и стабильности

Автоматизированные системы паллетизации обеспечивают постоянные конфигурации паллет, соответствующие заранее установленным требованиям по устойчивости груза, распределению веса и размерной точности. Такая стабильность улучшает последующие операции, включая складирование, транспортировку и процессы приемки клиентами, обеспечивая предсказуемые характеристики паллет.

Устранение человеческого фактора при формировании укладки также повышает эффективность использования пространства на складах и в транспортных средствах, поскольку постоянные размеры паллет позволяют более эффективно организовать хранение и загрузку. Эти улучшения способствуют снижению логистических затрат и повышению удовлетворенности клиентов за счет более надежного графика поставок.

Аспекты внедрения и возврат инвестиций

Первоначальные инвестиции и анализ окупаемости

Капитальные вложения, необходимые для автоматизации укладки на поддоны, значительно различаются в зависимости от сложности системы, требований к производительности и потребностей в интеграции. Однако большинство предприятий окупают инвестиции в срок от 18 до 36 месяцев с учетом прямой экономии на оплате труда, снижения расходов на травмы и повышения производительности.

Финансовый анализ должен учитывать не только стоимость оборудования, но также расходы на установку, обучение и интеграцию. Многие поставщики предлагают финансовые решения и договоры аренды, которые могут улучшить денежный поток, позволяя предприятиям немедленно получать операционные выгоды от систем автоматической укладки на поддоны.

Аспекты интеграции и эксплуатации

Успешная автоматизация паллетирования требует тщательного учета существующей планировки объекта, характеристик продукции и требований к последующей обработке. Процесс интеграции обычно включает модификацию систем перемещения материалов, программирование системы управления и обучение операторов для обеспечения оптимальной производительности.

При выборе оборудования для паллетирования предприятия также должны учитывать требования к техническому обслуживанию и наличие запасных частей. Современные системы оснащены диагностическими функциями и возможностями удаленного мониторинга, которые позволяют заранее планировать техническое обслуживание и сводить к минимуму незапланированные простои.

Промышленное применение и истории успеха

Применение в секторе производства

Производители продуктов питания и напитков широко внедрили автоматизацию паллетирования для обработки различных типов продукции при соблюдении строгих санитарных норм. Эти применения часто требуют специализированного оборудования, предназначенного для эксплуатации в условиях мойки и изготовленного из материалов, соответствующих пищевым стандартам и отраслевым нормативам.

Химическая и фармацевтическая промышленность использует системы паллетизации для безопасной обработки опасных материалов с соблюдением точных требований к документированию и прослеживаемости. Автоматизированные системы снижают воздействие вредных веществ на персонал и обеспечивают стабильные процедуры обращения, соответствующие нормативным требованиям.

Центры распределения и логистики

Центры распределения и логистические объекты внедряют автоматизацию паллетизации для управления операциями с высоким объёмом продукции, разнообразными ассортиментами товаров и специфическими требованиями клиентов. Такие решения зачастую включают гибкие роботизированные системы, способные обрабатывать множество SKU и формировать смешанные паллеты в соответствии со спецификациями заказов.

Возможность непрерывной работы в периоды пиковых отгрузок даёт значительные преимущества в выполнении обязательств по доставке и управлении колебаниями сезонного спроса. Автоматизированные системы сохраняют стабильную производительность независимо от внешних нагрузок или проблем с персоналом.

Перспективные тенденции и эволюция технологий

Интеграция искусственного интеллекта

Современные технологии паллетизации включают возможности искусственного интеллекта и машинного обучения, позволяющие системам оптимизировать схемы укладки на основе характеристик продукции и требований к устойчивости. Эти передовые системы обучаются на данных эксплуатации, постоянно улучшая производительность и адаптируясь к изменяющимся техническим характеристикам продукции.

Возможности предиктивного обслуживания с использованием датчиков Интернета вещей (IoT) и анализа данных помогают предотвратить незапланированные простои и оптимизировать графики технического обслуживания на основе фактического состояния оборудования, а не заранее заданных интервалов. Такой подход снижает затраты на обслуживание и повышает общую эффективность оборудования.

Коллаборативная робототехника и гибкость

Развитие коллаборативных роботизированных систем обеспечивает более безопасное взаимодействие человека и робота в приложениях паллетизации, позволяя операторам работать совместно с автоматизированными системами при необходимости. Эти системы оснащены передовыми датчиками безопасности и программным обеспечением, которые автоматически корректируют работу при входе человека в рабочую зону.

Модульные системы паллетизации обеспечивают повышенную гибкость для предприятий с изменяющимися производственными требованиями, позволяя переоборудовать и расширить систему без её полной замены. Такая адаптивность обеспечивает долгосрочную выгоду по мере изменения потребностей бизнеса и объёмов производства.

Часто задаваемые вопросы

Какой типичный срок окупаемости инвестиций в автоматизацию паллетизации?

Большинство предприятий отмечают срок окупаемости инвестиций в автоматизацию паллетизации в диапазоне от 18 до 36 месяцев. Фактический период зависит от текущих затрат на рабочую силу, объема производства и сложности автоматизированной системы. Производства с высоким объемом выпуска и значительными затратами на ручной труд, как правило, достигают более быстрой окупаемости, тогда как предприятия со средними объемами могут потребовать больше времени для полной окупаемости инвестиций.

Могут ли автоматизированные системы паллетизации обрабатывать различные типы и размеры продукции?

Современные роботизированные системы паллетизации обеспечивают высокую гибкость при работе с различными типами продукции, размерами и форматами упаковки в рамках одной установки. Эти системы могут переключаться между разными продуктами за счет изменения программного обеспечения, а не механической перенастройки. Однако диапазон продукции, который может обрабатываться, зависит от конкретной конструкции системы и выбранной технологии захвата на этапе первоначальной установки.

Какие требования к техническому обслуживанию предъявляются к автоматизированному паллетировочному оборудованию?

Автоматизированные паллетировочные системы требуют регулярного профилактического обслуживания, включая смазку, калибровку датчиков и замену изнашивающихся компонентов. Большинство современных систем оснащены диагностическими функциями, которые контролируют состояние компонентов и прогнозируют потребности в обслуживании. Типичный график технического обслуживания включает ежедневные визуальные проверки, еженедельную смазку узлов и ежемесячные детальные осмотры, а основное сервисное обслуживание проводится каждые 6–12 месяцев в зависимости от условий эксплуатации и объема обработки.

Как автоматизация паллетирования влияет на качество продукции и уровень повреждений?

Системы автоматической паллетизации, как правило, снижают уровень повреждения продукции по сравнению с ручными операциями за счёт единообразных процедур обработки и точного контроля позиционирования. Устранение человеческих отклонений при подъёме и размещении уменьшает риск падения изделий, неправильного расположения упаковок и нестабильной конфигурации груза. Кроме того, автоматизированные системы могут быть запрограммированы на оптимизацию схем укладки для обеспечения максимальной устойчивости во время транспортировки и хранения, что дополнительно снижает повреждаемость на всех этапах цепочки поставок.

Содержание

- Понимание современных технологий паллетизации

- Снижение трудовых затрат через автоматизацию

- Повышение производительности за счет автоматизации

- Аспекты внедрения и возврат инвестиций

- Промышленное применение и истории успеха

- Перспективные тенденции и эволюция технологий

-

Часто задаваемые вопросы

- Какой типичный срок окупаемости инвестиций в автоматизацию паллетизации?

- Могут ли автоматизированные системы паллетизации обрабатывать различные типы и размеры продукции?

- Какие требования к техническому обслуживанию предъявляются к автоматизированному паллетировочному оборудованию?

- Как автоматизация паллетирования влияет на качество продукции и уровень повреждений?