Las instalaciones manufactureras de diversos sectores están recurriendo cada vez más a soluciones automatizadas para abordar el aumento de los costos laborales y los desafíos de productividad. Entre estas innovaciones, el equipo de paletizado destaca como una tecnología transformadora que puede afectar significativamente la eficiencia operativa. Las empresas modernas enfrentan una creciente presión para optimizar sus procesos de embalaje final manteniendo una calidad constante y reduciendo los gastos operativos. La integración de sistemas automatizados de paletizado representa una inversión estratégica que aborda simultáneamente varios problemas operativos.

Comprensión de la Tecnología Moderna de Paletización

Componentes Principales y Funcionalidad

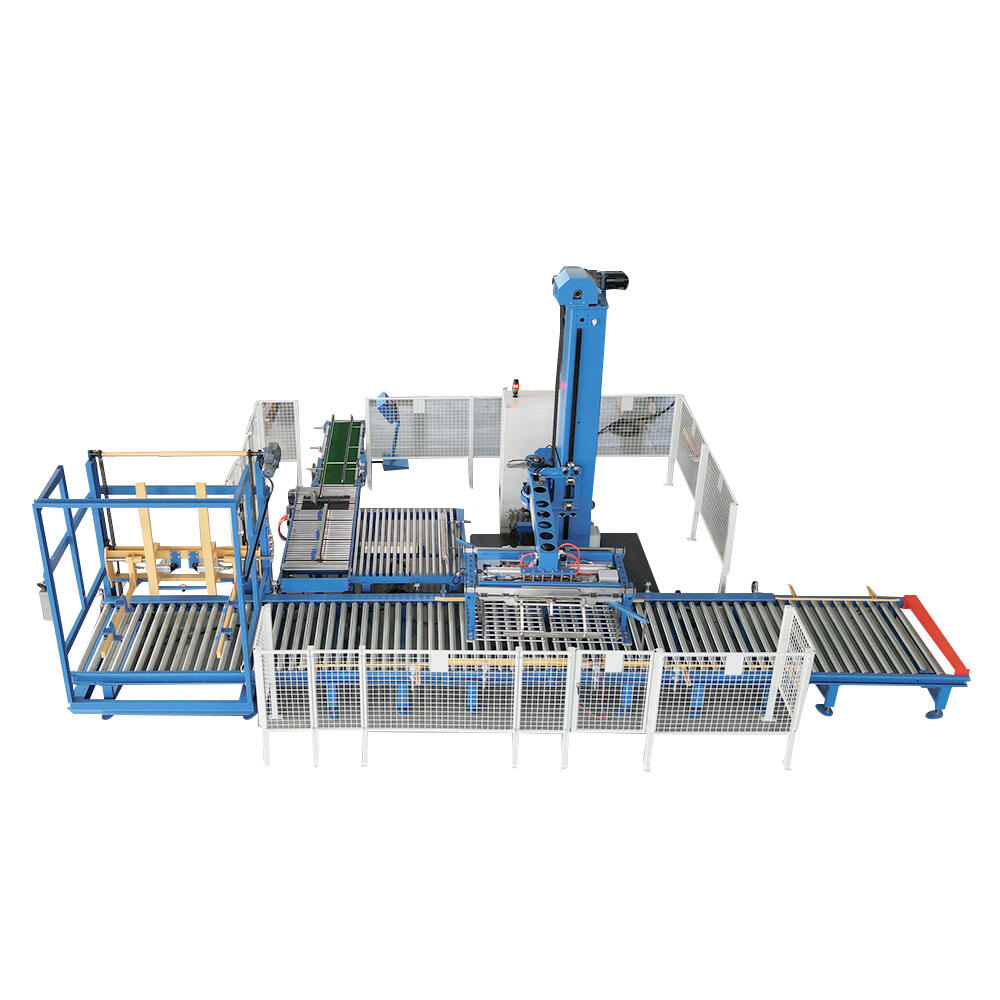

Los sistemas contemporáneos de paletización incorporan robótica sofisticada, sensores avanzados y sistemas de control inteligentes para automatizar el apilamiento y la disposición de productos sobre palets. Estas máquinas utilizan ingeniería de precisión para manejar diversos tipos de productos, desde bienes de consumo ligeros hasta componentes industriales pesados. La tecnología combina precisión mecánica con inteligencia software, permitiendo a las instalaciones lograr configuraciones de palet consistentes mientras se adaptan a diferentes especificaciones de productos y requisitos de embalaje.

La integración de sistemas de visión y inteligencia artificial permite al equipo moderno de paletización reconocer variaciones en los productos, ajustar dinámicamente los patrones de apilamiento y mantener una distribución óptima de la carga. Esta sofisticación tecnológica garantiza que cada palet cumpla con las normas de seguridad, al tiempo que maximiza la utilización del espacio y la integridad estructural a lo largo de la cadena de suministro.

Tipos de Soluciones de Paletización

Las instalaciones industriales pueden elegir entre varias configuraciones de paletizado, incluyendo sistemas mecánicos convencionales, brazos robóticos y soluciones híbridas que combinan múltiples tecnologías. Los sistemas convencionales destacan en aplicaciones de alto volumen y producto único, donde los patrones consistentes y el rendimiento rápido son prioridades. Estos sistemas suelen contar con trayectorias de movimiento fijas y secuencias de apilado predeterminadas optimizadas para dimensiones específicas del producto.

Los sistemas de paletizado robótico ofrecen mayor flexibilidad, permitiendo múltiples tipos de productos y patrones de apilado complejos dentro de la misma instalación. Estos sistemas pueden cambiar entre diferentes productos y configuraciones de palets sin necesidad de reconfiguraciones extensas, lo que los hace ideales para instalaciones que manejan líneas de productos diversas o cambios frecuentes.

Reducción del costo laboral mediante la automatización

Ahorro en Mano de Obra Directa

La implementación de una el equipo de paletación reduce directamente la necesidad de mano de obra en operaciones de línea final, eliminando múltiples puestos de operarios mientras se mantiene o aumenta la velocidad de producción. El paletizado tradicional manual requiere varios trabajadores por turno para hacer frente a las exigencias físicas de levantar, posicionar y apilar productos de forma constante durante el ciclo de producción. Los sistemas automatizados funcionan continuamente sin pausas, cambios de turno ni variaciones de rendimiento asociadas al cansancio humano.

La eliminación del manejo manual también reduce el riesgo de lesiones laborales, particularmente lesiones por esfuerzo repetitivo y problemas de espalda comúnmente asociados con operaciones de levantamiento de cargas pesadas. Esta reducción en las tasas de lesiones se traduce en menores costos de compensación laboral, menor ausentismo y una rotación reducida en puestos que exigen un esfuerzo físico intenso.

Beneficios en Costos Indirectos

Más allá de la eliminación del trabajo directo, los sistemas automatizados de paletización contribuyen a importantes ahorros indirectos mediante una mayor consistencia operativa y una reducción en los requisitos de supervisión. Los sistemas automatizados requieren una supervisión mínima una vez configurados correctamente, lo que permite al personal supervisor centrarse en actividades de mayor valor en lugar de monitorear tareas manuales repetitivas.

La consistencia de las operaciones automatizadas también reduce los daños en los productos durante el proceso de paletización, minimizando los costos por desperdicios y retrabajos. Las operaciones manuales de paletización suelen generar patrones de apilamiento inconsistentes, productos dañados y cargas inestables que pueden causar problemas durante el transporte y almacenamiento.

Mejora de la productividad mediante la automatización

Optimización del rendimiento

Los sistemas modernos de paletización superan consistentemente las operaciones manuales en términos de velocidad y fiabilidad, alcanzando a menudo tasas de producción que exceden significativamente las capacidades manuales. Estos sistemas operan a velocidades constantes sin las variaciones de rendimiento asociadas a los operadores humanos, manteniendo tiempos de ciclo óptimos durante largas jornadas de producción.

La precisión de los sistemas automatizados también permite una integración más estrecha con los equipos de producción anteriores, creando un flujo de materiales continuo desde la fabricación hasta el embalaje y la paletización. Esta integración elimina cuellos de botella y reduce el inventario de reserva que normalmente se requiere entre operaciones manuales y líneas de producción automatizadas.

Mejoras en Calidad y Consistencia

Los sistemas de paletización automatizados ofrecen configuraciones de palets consistentes que cumplen con especificaciones predeterminadas en cuanto a estabilidad de la carga, distribución del peso y precisión dimensional. Esta consistencia mejora las operaciones posteriores, incluidos el almacenamiento, el transporte y los procesos de recepción por parte del cliente, al garantizar características predecibles de los palets.

La eliminación de la variabilidad humana en los patrones de apilamiento también mejora la utilización del espacio en almacenes y vehículos de transporte, ya que unas dimensiones de palet consistentes permiten configuraciones de almacenamiento y carga más eficientes. Estas mejoras contribuyen a la reducción de los costos logísticos y a una mayor satisfacción del cliente mediante horarios de entrega más confiables.

Consideraciones de Implementación y Retorno de la Inversión

Inversión Inicial y Análisis de Rentabilidad

La inversión de capital necesaria para la automatización del paletizado varía significativamente según la complejidad del sistema, los requisitos de capacidad y las necesidades de integración. Sin embargo, la mayoría de las instalaciones experimentan periodos de recuperación de la inversión que oscilan entre 18 y 36 meses al considerar los ahorros directos en mano de obra, la reducción de costos por lesiones y las mejoras en productividad.

El análisis financiero debe considerar no solo el costo del equipo, sino también los gastos de instalación, capacitación e integración. Muchos proveedores ofrecen opciones de financiamiento y arrendamientos que pueden mejorar el flujo de efectivo mientras permiten a las instalaciones obtener beneficios operativos inmediatos de los sistemas de paletizado automatizados.

Consideraciones de Integración y Operativas

La automatización exitosa del paletizado requiere una consideración cuidadosa de la distribución existente de la instalación, las características del producto y los requisitos de manipulación posteriores. El proceso de integración generalmente implica modificaciones en los sistemas de manejo de materiales, la programación del sistema de control y la capacitación de operadores para garantizar un rendimiento óptimo.

Las instalaciones también deben considerar los requisitos de mantenimiento y la disponibilidad de piezas de repuesto al seleccionar equipos de paletizado. Los sistemas modernos cuentan con capacidades de diagnóstico y opciones de monitoreo remoto que permiten programar mantenimientos proactivos y minimizar el tiempo de inactividad no planificado.

Aplicaciones Industriales y Historias de Éxito

Aplicaciones en el Sector de Fabricación

Los fabricantes de alimentos y bebidas han adoptado ampliamente la automatización del paletizado para manejar diversos tipos de productos manteniendo estándares estrictos de higiene. Estas aplicaciones a menudo requieren equipos especializados diseñados para entornos de lavado y materiales aptos para alimentos que cumplan con las regulaciones de la industria.

Las industrias química y farmacéutica utilizan sistemas de paletización para manipular materiales peligrosos de forma segura, manteniendo al mismo tiempo los requisitos precisos de documentación y trazabilidad. Los sistemas automatizados reducen la exposición humana a sustancias peligrosas y garantizan procedimientos de manipulación consistentes que cumplen con las normas de cumplimiento regulatorio.

Centros de Distribución y Logística

Los centros de distribución e instalaciones logísticas implementan la automatización de paletización para gestionar operaciones de alto volumen con mezclas variables de productos y requisitos específicos de los clientes. Estas aplicaciones suelen incluir sistemas robóticos flexibles capaces de manejar múltiples SKUs y crear palets mixtos según las especificaciones del pedido.

La capacidad de operar continuamente durante períodos pico de envío ofrece ventajas significativas para cumplir con los compromisos de entrega y gestionar las fluctuaciones de demanda estacional. Los sistemas automatizados mantienen niveles de rendimiento consistentes independientemente de las presiones externas o los desafíos de personal.

Tendencias Futuras y Evolución Tecnológica

Integración de Inteligencia Artificial

Las tecnologías emergentes de paletizado incorporan capacidades de inteligencia artificial y aprendizaje automático que permiten a los sistemas optimizar los patrones de apilamiento según las características del producto y los requisitos de estabilidad. Estos sistemas avanzados aprenden a partir de datos operativos para mejorar continuamente el rendimiento y adaptarse a especificaciones de producto cambiantes.

Las capacidades de mantenimiento predictivo que utilizan sensores IoT y análisis de datos ayudan a prevenir tiempos de inactividad no planificados, al tiempo que optimizan los programas de mantenimiento según el estado real del equipo en lugar de intervalos predeterminados. Este enfoque reduce los costos de mantenimiento y mejora la eficacia general de los equipos.

Robótica Colaborativa y Flexibilidad

El desarrollo de sistemas robóticos colaborativos permite una interacción más segura entre humanos y robots en aplicaciones de paletizado, permitiendo a los operarios trabajar junto a sistemas automatizados cuando sea necesario. Estos sistemas cuentan con sensores de seguridad avanzados y programación que ajustan automáticamente el funcionamiento cuando los humanos entran en el área de trabajo.

Los sistemas modulares de paletizado ofrecen mayor flexibilidad para instalaciones con requisitos de producción cambiantes, permitiendo la reconfiguración y expansión sin necesidad de reemplazar completamente el sistema. Esta adaptabilidad proporciona valor a largo plazo a medida que evolucionan las necesidades del negocio y cambian los volúmenes de producción.

Preguntas frecuentes

¿Cuál es el período de recuperación típico para la inversión en automatización de paletizado?

La mayoría de las instalaciones experimentan períodos de recuperación entre 18 y 36 meses para inversiones en automatización de paletizado. El plazo real depende de los costos actuales de mano de obra, el volumen de producción y la complejidad del sistema automatizado. Las operaciones de alto volumen con costos significativos de mano de obra suelen alcanzar períodos de recuperación más rápidos, mientras que las instalaciones con volúmenes moderados pueden requerir períodos más largos para obtener un retorno completo de la inversión.

¿Pueden los sistemas automatizados de paletizado manejar diferentes tipos y tamaños de productos?

Los sistemas modernos de paletizado robótico ofrecen una excelente flexibilidad para manejar diversos tipos de productos, tamaños y formatos de empaque dentro de la misma instalación. Estos sistemas pueden cambiar entre diferentes productos mediante modificaciones en la programación del software, en lugar de reconfiguraciones mecánicas. Sin embargo, el rango de productos que pueden manejarse depende del diseño específico del sistema y de la tecnología del efector final seleccionada durante la instalación inicial.

¿Qué requisitos de mantenimiento están asociados con los equipos de paletizado automatizado?

Los sistemas automatizados de paletizado requieren mantenimiento preventivo regular, incluyendo lubricación, calibración de sensores y reemplazo de componentes sujetos a desgaste. La mayoría de los sistemas modernos cuentan con capacidades de diagnóstico que monitorean el estado de los componentes y predicen las necesidades de mantenimiento. Los programas típicos de mantenimiento incluyen inspecciones visuales diarias, puntos de lubricación semanales e inspecciones detalladas mensuales, con intervalos de servicio mayores cada 6 a 12 meses dependiendo de las condiciones operativas y el volumen de producción.

¿Cómo afecta la automatización del paletizado a la calidad del producto y a las tasas de daño?

Los sistemas automatizados de paletización suelen reducir las tasas de daño a los productos en comparación con las operaciones manuales, gracias a procedimientos consistentes de manipulación y un control preciso del posicionamiento. La eliminación de la variabilidad humana en la elevación y colocación reduce el riesgo de productos caídos, paquetes mal alineados y configuraciones de carga inestables. Además, los sistemas automatizados pueden programarse para optimizar los patrones de apilamiento y lograr la máxima estabilidad durante el transporte y almacenamiento, reduciendo aún más los daños a lo largo de la cadena de suministro.

Tabla de Contenido

- Comprensión de la Tecnología Moderna de Paletización

- Reducción del costo laboral mediante la automatización

- Mejora de la productividad mediante la automatización

- Consideraciones de Implementación y Retorno de la Inversión

- Aplicaciones Industriales y Historias de Éxito

- Tendencias Futuras y Evolución Tecnológica

-

Preguntas frecuentes

- ¿Cuál es el período de recuperación típico para la inversión en automatización de paletizado?

- ¿Pueden los sistemas automatizados de paletizado manejar diferentes tipos y tamaños de productos?

- ¿Qué requisitos de mantenimiento están asociados con los equipos de paletizado automatizado?

- ¿Cómo afecta la automatización del paletizado a la calidad del producto y a las tasas de daño?