Teollisuuden valmistustilat käyttävät yhä enemmän automatisoituja ratkaisuja nousevien työvoimakustannusten ja tuottavuushaasteiden ratkaisemiseksi. Näiden innovaatioiden joukossa palettipuristimet erottuvat muuntavalla teknologialla, joka voi merkittävästi vaikuttaa toiminnalliseen tehokkuuteen. Nykyaikaiset yritykset kohtaavat kasvavan paineen optimoida linjan lopun pakkauksia samalla kun ylläpidetään johdonmukaista laatua ja vähennetään toimintakustannuksia. Automaattisten palettipuristusjärjestelmien integrointi edustaa strategista investointia, joka ratkaisee useita toiminnallisia ongelmia yhtä aikaa.

Modernin palettipuristusteknologian ymmärtäminen

Ytimen komponentit ja toiminnallisuus

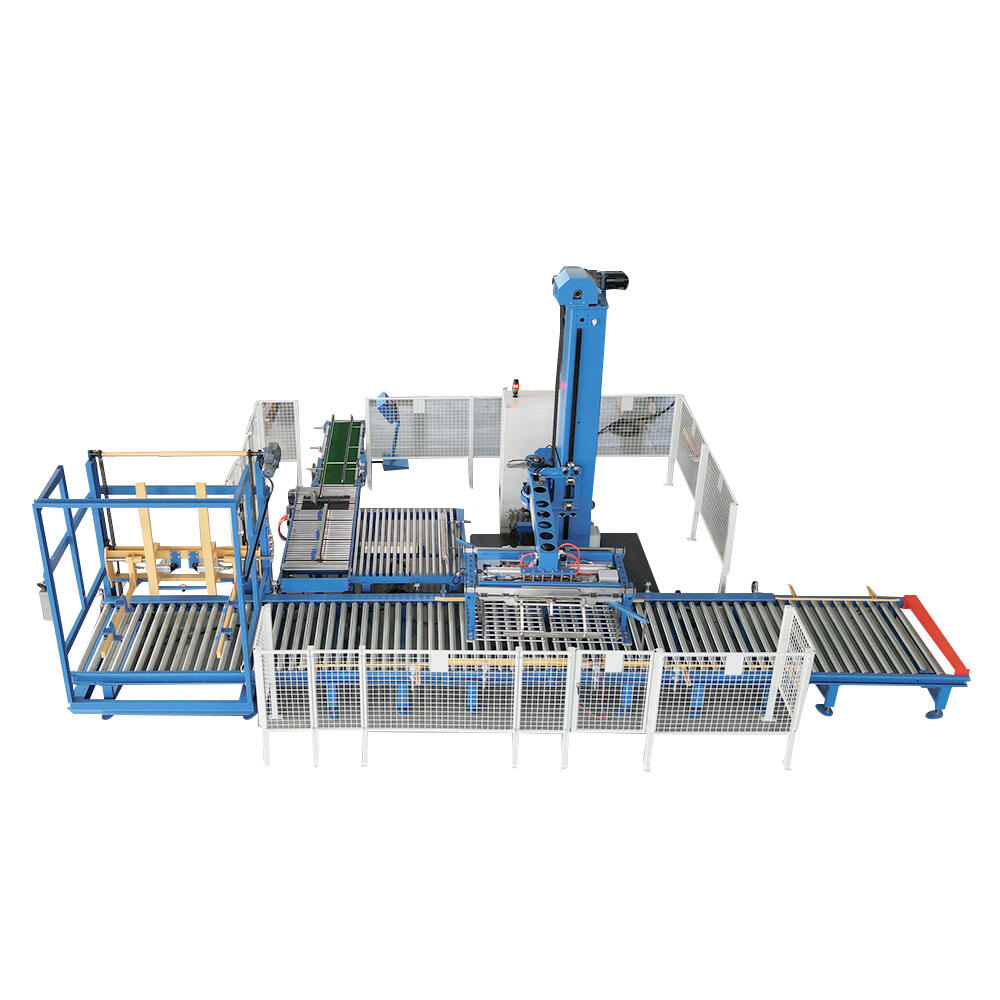

Nykyajan palettipaikkausjärjestelmät sisältävät kehittyneitä robottiteknologioita, edistyneitä antureita ja älykkäitä ohjausjärjestelmiä tuottaakseen automatisoidusti tuotteiden pinontia ja järjestelyä paletille. Nämä koneet hyödyntävät tarkkaa koneteekniikkaa käsitelläkseen erilaisia tuotetyyppejä, kevyistä kuluttajatuotteista raskaisiin teollisiin komponentteihin. Teknologia yhdistää mekaanisen tarkan toiminnan ja ohjelmistorohkeuden, mikä mahdollistaa toimiloissa johdonmukaisten palettikokoonpanojen saavuttamisen samalla kun ne mukautuvat erilaisiin tuotespesifikaatioihin ja pakkauksen vaatimuksiin.

Näkösysteemien ja tekoälyn integrointi mahdollistaa nykyaikaisten palettipaikkauslaitteiden tunnistaa tuotevaihtelut, säätää pinontamalleja dynaamisesti sekä ylläpitää optimaalista kuorman jakautumista. Tämä teknologinen kehittyneisyys varmistaa, että jokainen paletti täyttää turvallisuusvaatimukset samalla kun maksimoidaan tilankäyttö ja rakenteellinen eheys koko toimitusketjun ajan.

Palettipaikkauksen ratkaisutyypit

Teollisuustilat voivat valita useista paalutehdyssä käytettävistä konfiguraatioista, kuten perinteisistä mekaanisista järjestelmistä, robottikädestä ja hybridiratkaisuista, jotka yhdistävät useita teknologioita. Perinteiset järjestelmät soveltuvat erinomaisesti suurtilavuisten, yhden tuotteen sovellusten tarpeisiin, joissa painopiste on tasaisissa kuvoissa ja nopeassa läpimenneisyydessä. Näissä järjestelmissä on tyypillisesti kiinteät liikeradat ja etukäteen määritellyt pinontajärjestykset, jotka on optimoitu tiettyjä tuotemitoituksia varten.

Robottipaalutehdyssysteemit tarjoavat suuremman joustavuuden ja soveltuvat useiden tuotetyyppien sekä monimutkaisten pinontakuvioitten käyttöön samassa asennuksessa. Nämä järjestelmät voivat vaihtaa eri tuotteiden ja paalujen välillä ilman laajaa uudelleenkonfigurointia, mikä tekee niistä ideaalin ratkaisun tiloille, jotka käsittelevät monipuolisia tuotevalikoimia tai usein vaihtelevia tuotantosarjoja.

Työvoimakustannuksien vähennys automatisoinnin kautta

Suorien työvoimakustannusten säästöt

Toteutus pallettikone vähentää suoraan tarvetta käsin tehtävälle työlle tuotantolinjan lopussa, poistaen useita työntekijöiden tehtäviä samalla kun käsittelynopeus säilyy tai jopa paranee. Perinteinen manuaalinen paletointi vaatii useita työntekijöitä vuorossa kohdatakseen tuotantokierroksen aikana jatkuvasti toistuvat fyysiset kuormitukset, kuten tuotteiden nostamisen, asettamisen ja pinontamisen. Automaattiset järjestelmät toimivat jatkuvasti ilman taukoja, vuorovaihdoksia tai suorituskyvyn heikkenemistä, jotka liittyvät ihmisten väsymiseen.

Manuaalisen käsittelyn poistaminen vähentää myös työpaikkavammojen riskiä, erityisesti toistuvien rasitusvammojen ja selkäongelmien osalta, joita esiintyy yleisesti raskaiden nostojen yhteydessä. Tämä vammojen määrän väheneminen johtaa alhaisempiin työtapaturmavakuutuskustannuksiin, vähentyneeseen sairauspoissaoloon ja pienenevään työvoiman kuluun fyysisesti raskaiden tehtävien kohdalla.

Epäsuorat kustannusedut

Automaattiset palettipalvelimet tuovat merkittäviä epäsuoria kustannussäästöjä työn suoran poistamisen lisäksi parantamalla toiminnallista johdonmukaisuutta ja vähentämällä valvontatarvetta. Kunnolla määritetyt automaattiset järjestelmät vaativat vain vähäistä valvontaa, jolloin valvojat voivat keskittyä arvokkaampiin tehtäviin eikä seurata toistuvia manuaalisia toimenpiteitä.

Automaattisten toimintojen johdonmukaisuus vähentää myös tuotteen vaurioitumista paletointiprosessin aikana, mikä minimoitaa hävikin ja uudelleen tehtävien töiden kustannukset. Manuaaliset paletointitoiminnot johtavat usein epäjohdonmukaisiin pinomalleihin, vahingoittuneisiin tuotteisiin ja epävakaaseen lastiin, jotka voivat aiheuttaa ongelmia kuljetuksen ja varastoinnin aikana.

Tuottavuuden parantaminen automaatiolla

Läpivirtauksen optimointi

Modernit paalutehtaat suoriutuvat johdonmukaisesti paremmin kuin manuaaliset toiminnot nopeuden ja luotettavuuden osalta, saavuttaen usein käsittelynopeudet, jotka ylittävät manuaaliset kyvyt huomattavasti. Nämä järjestelmät toimivat vakionopeudella ilman ihmistoimijoihin liittyviä suorituskyvyn vaihteluita ja säilyttävät optimaaliset syklin ajat laajojen tuotantokausien ajan.

Automaattisten järjestelmien tarkkuus mahdollistaa myös tiiviimmän integraation ylemmän tason tuotantolaitteiden kanssa, mikä luo saumattoman materiaalivirran valmistuksesta pakkaamiseen ja paalutukseen asti. Tämä integraatio poistaa pullonkaulat ja vähentää tyypillisesti vaadittavaa puskurivarastoa manuaalisten toimintojen ja automatisoitujen tuotantolinjojen välillä.

Laadun ja johdonmukaisuuden parannukset

Automaattiset palettikäsittelyjärjestelmät tuottavat johdonmukaisia palettiliioja, jotka täyttävät etukäteen määritellyt vaatimukset kuorman vakaudelle, painon jakautumiselle ja mittojen tarkkuudelle. Tämä johdonmukaisuus parantaa jälkikäsittelyprosesseja, kuten varastointia, kuljetusta ja asiakkaan vastaanottoa, koska ennustettavat palettiominaisuudet varmistuvat.

Ihmisten aiheuttaman vaihtelun poistaminen pinomallista parantaa myös tilankäyttöä varastoissa ja kuljetusajoneuvoissa, koska johdonmukaiset palettimitat mahdollistavat tehokkaamman säilytyksen ja lastauksen. Nämä parannukset vähentävät logistiikkakustannuksia ja parantavat asiakastyytyväisyyttä luotettavampien toimitusaikataulujen ansiosta.

Toteutustarkastelut ja investoinnin tuotto

Alkuperäinen investointi ja takaisinmaksuanalyysi

Paalutehtaan automatisointiin vaadittava pääomainvestointi vaihtelee merkittävästi järjestelmän monimutkaisuuden, tuotantokapasiteetin ja integrointitarpeiden mukaan. Useimmissa tiloissa kuitenkin saavutetaan takaisinmaksuajat 18–36 kuukauden välillä, kun otetaan huomioon suorat työvoimakustannusten säästöt, vähentyneet loukkaantumiskustannukset ja tuottavuuden parannukset.

Talousarvion tulisi ottaa huomioon paitsi laitteiston hinta, myös asennus-, koulutus- ja integrointikustannukset. Monet toimittajat tarjoavat rahoitusvaihtoehtoja ja vuokrasopimuksia, jotka voivat parantaa käteisvirran kulkua samalla kun tilat voivat saavuttaa välittömät toiminnalliset hyödyt automatisoiduista paalutekojärjestelmistä.

Integrointi ja toiminnalliset näkökohdat

Onnistunut palettipinnoituksen automaatio edellyttää huolellista harkintaa olemassa olevasta tilojen asettelusta, tuotteen ominaisuuksista ja jälkikäsittelyvaatimuksista. Integrointiprosessiin liittyy yleensä muutoksia materiaalikäsittelyjärjestelmiin, ohjausjärjestelmien ohjelmointiin sekä käyttäjien koulutukseen optimaalisen suorituskyvyn varmistamiseksi.

Tilojen tulisi myös ottaa huomioon huoltovaatimukset ja varaosien saatavuus valittaessa palettipinnoitustarvikkeita. Nykyaikaiset järjestelmät sisältävät diagnostiikkatoimintoja ja etävalvontavaihtoehtoja, jotka mahdollistavat ennakoivan huoltosuunnittelun ja vähentävät odottamattomia seisokkeja.

Teollisuksen sovellukset ja menestyksetarinoita

Teollisuuden alueen sovellukset

Elintarvikkeiden ja juomien valmistajat ovat laajalti omaksuneet palettipinnoituksen automaation käsitelläkseen monenlaisia tuotteita samalla kun ne noudattavat tiukkoja hygieniastandardeja. Näissä sovelluksissa vaaditaan usein erikoisvarusteita, jotka on suunniteltu peseytettäviä ympäristöjä ja elintarvikkeiden kanssa kosketuksiin joutuvia materiaaleja varten ja jotka täyttävät alan säädökset.

Kemialliset ja lääketeollisuuden alat käyttävät paalutehostimia vaarallisten materiaalien turvalliseen käsittelyyn samalla kun varmistetaan tarkan dokumentoinnin ja jäljitettävyyden vaatimukset. Automaattiset järjestelmät vähentävät ihmisten altistumista vaarallisille aineille ja varmistavat säännölliset käsittelymenettelyt, jotka täyttävät säädösten noudattamisen vaatimukset.

Jakelukeskukset ja logistiikkakeskukset

Jakelukeskukset ja logistiikkalaitokset ottavat käyttöön paalutehostimen automaation hallitakseen suurta tilavuutta vaihtelevilla tuoteryhmillä ja asiakasspesifisillä vaatimuksilla. Näissä sovelluksissa on usein joustavia robottijärjestelmiä, jotka pystyvät käsittämään useita SKU:ita ja luomaan sekoitettuja paaluja tilausten mukaan.

Jatkuvan toiminnan mahdollisuus huippukuljetusaikoina tarjoaa merkittäviä etuja toimitusten sitoumusten täyttämisessä ja kausivaihteluiden kysynnän hallinnassa. Automaattiset järjestelmät ylläpitävät tasaisia suorituskykytasoja riippumatta ulkoisista paineista tai henkilöstöhaasteista.

Tulevaisuuden trendit ja teknologian kehittyminen

Tekoälyn integrointi

Uudet palettipaljereiden teknologiat sisältävät tekoäly- ja koneoppimisominaisuuksia, jotka mahdollistavat järjestelmien pinomallien optimoinnin tuotteen ominaisuuksien ja vakauden vaatimusten perusteella. Nämä edistyneet järjestelmät oppivat toiminnallisista tiedoista jatkuvasti parantaakseen suorituskykyään ja sopeutuakseen muuttuviin tuotespesifikaatioihin.

Ennakoivan huollon ominaisuudet, jotka hyödyntävät IoT-antureita ja tietojen analytiikkaa, auttavat estämään odottamattoman käyttökatkon ja optimoimaan huoltosuunnitelmia todellisen laitekunnan kunnon perusteella ennakkoon määritettyjen välien sijaan. Tämä lähestymistapa vähentää huoltokustannuksia ja parantaa kokonaissuorituskykyä.

Yhteistyörobottiikka ja joustavuus

Yhteistyössä toimivien robottijärjestelmien kehitys mahdollistaa turvallisemman vuorovaikutuksen ihmisten ja robottien välillä paalittamissovelluksissa, jolloin operoijat voivat tarvittaessa työskennellä automatisoidun järjestelmän rinnalla. Näissä järjestelmissä on edistyneitä turvajärjestelmiä ja ohjelmointia, jotka säätävät toimintaa automaattisesti, kun ihmiset tulevat työalueelle.

Modulaariset paalittamisjärjestelmät tarjoavat lisää joustavuutta tuotantovaatimusten muuttuessa oleville tiloille, mikä mahdollistaa uudelleenjärjestelyn ja laajentamisen ilman koko järjestelmän vaihtamista. Tämä sopeutuvuus tarjoaa pitkäaikaista arvoa, kun liiketoiminnan tarpeet kehittyvät ja tuotantonopeudet muuttuvat.

UKK

Mikä on tyypillinen takaisinmaksuaika paalittamisen automatisointiin tehdylle investoinnille?

Useimmissa tiloissa automatisointiinvestoinnit pinottavissa saavuttavat takaisinmaksuajat 18–36 kuukauden välillä. Tarkka aikataulu riippuu nykyisistä työvoimakustannuksista, tuotantonopeudesta ja automatisoidun järjestelmän monimutkaisuudesta. Suuremmalla tuotantotilavuudella ja merkittävillä käsityövoimakustannuksilla toimivat toiminnot saavuttavat yleensä nopeammin takaisinmaksun, kun taas kohtalaista tilavuutta käsittelevillä tiloilla saattaa kestää pidempään saavuttaa täysi tuotto sijoituksesta.

Voivatko automatisoidut pinontajärjestelmät käsitellä eri tyyppisiä ja kokoisia tuotteita?

Modernit robottipinontajärjestelmät tarjoavat erinomaista joustavuutta erilaisten tuotetyyppien, kokojen ja pakkauksien käsittelyssä samassa asennuksessa. Järjestelmät voivat vaihtaa eri tuotteiden välillä ohjelmallisesti ilman mekaanista uudelleenkonfigurointia. Kuitenkin käsiteltävien tuotteiden valikoima riippuu järjestelmän suunnittelusta ja kiinnikkeen teknologiasta, jotka on valittu alun perin asennuksen yhteydessä.

Mitkä kunnossapitovaatimukset liittyvät automatisoituun palettipinnoituslaitteistoon?

Automatisoidut palettipinnoitusjärjestelmät vaativat säännöllistä ennaltaehkäisevää kunnossapitoa, johon kuuluu voitelu, anturien kalibrointi ja kuluvien osien vaihto. Useimmilla nykyaikaisilla järjestelmillä on diagnostiikkatoimintoja, jotka seuraavat komponenttien kuntoa ja ennakoivat kunnossapidon tarvetta. Tyypillisiin kunnossapitosuunnitelmiin kuuluu päivittäiset silmämääräiset tarkastukset, viikoittaiset voitelukohdat ja kuukausittaiset yksityiskohtaiset tarkastukset, ja suuremmat huoltovälit tapahtuvat 6–12 kuukauden välein käyttöolosuhteista ja tuotantokapasiteetista riippuen.

Miten palettipinnoituksen automaatio vaikuttaa tuotelaadun ja vaurioriskin tasoon?

Automaattiset paalutehosysteemit vähentävät yleensä tuotevaurioiden määrää verrattuna manuaalisiin toimintoihin, koska ne tarjoavat johdonmukaiset käsittelymenettelyt ja tarkan asennusohjauksen. Nostamisessa ja sijoittelussa esiintyvän ihmisen aiheuttaman vaihtelun poistaminen vähentää pudotettujen tuotteiden, epäkohdassa olevien pakkausten ja epästabiilien lastien riskiä. Lisäksi automatisoituja järjestelmiä voidaan ohjelmoida optimoimaan pinontamalleja mahdollisimman suuren kuljetuksen ja varastoinnin aikana, mikä edelleen vähentää vahinkoja koko toimitusketjussa.

Sisällys

- Modernin palettipuristusteknologian ymmärtäminen

- Työvoimakustannuksien vähennys automatisoinnin kautta

- Tuottavuuden parantaminen automaatiolla

- Toteutustarkastelut ja investoinnin tuotto

- Teollisuksen sovellukset ja menestyksetarinoita

- Tulevaisuuden trendit ja teknologian kehittyminen

-

UKK

- Mikä on tyypillinen takaisinmaksuaika paalittamisen automatisointiin tehdylle investoinnille?

- Voivatko automatisoidut pinontajärjestelmät käsitellä eri tyyppisiä ja kokoisia tuotteita?

- Mitkä kunnossapitovaatimukset liittyvät automatisoituun palettipinnoituslaitteistoon?

- Miten palettipinnoituksen automaatio vaikuttaa tuotelaadun ja vaurioriskin tasoon?